- 433.00 KB

- 2022-07-30 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

第一章(占10﹪)1、数控机床的工作原理(5页)答:1)数控装置根据加工程序要求的刀具轨迹,将轨迹按机床对应的坐标轴,以最小移动量(脉冲当量)进行微分(图1-2中的ΔX、ΔY),并计算出各轴需要移动的脉冲数。2)通过数控装置的插补软件或插补运算器,把要求的轨迹用以“最小移动单位”为单位的等效折线进行拟合,并找出最接近理论轨迹的拟合折线。3)数控装置根据拟合折线的轨迹,给相应的坐标轴连续不断地分配进给脉冲,并通过伺服驱动使机床坐标轴按分配的脉冲运动。3、数控机床的特点(8页)答:1)加工精度高:2)机床的柔性强3)自动化程度高,劳动强度低4)生产率高5)良好的经济效益6)有利于现代化管理2、数控机床分类(6页)答:1、按加工工艺方法分类:(1)普通数控机床(2)加工中心2、按伺服驱动的特点分类:(1)开环控制数控机床(2)半闭环控制数控机床(3)闭环控制数控机床4、何为NC机床、加工中心、FMC、FMS、CIMS

答:NC机床——凡是采用了数控技术进行控制的机床。加工中心(MC)——带有自动刀具交换装置(ATC)的数控机床(带有回转刀架的数控车床外)柔性加工单元(FMC)——在加工中心的基础上,通过增加多工作台(托盘)自动交换装置(APC)以及其他相关装置,组成的加工单元。柔性制造系统(简称FMS)——是一个有计算机集成控制和管理的制造系统,它能自主高效的完成多品种中小批量零件的生产任务。2、数控车床的三种常用布局(17页)a)平床身布局 b)斜床身布局 c)立式床身布局计算机集成制造系统(简称CIMS)——是在自动化技术、信息技术和制造技术的基础上,通过计算机将制造企业全部生产活动所需的各种分散自动化系统有机集成后的综合系统,是适合于多品种、中小批量产品高效、柔性生产的智能制造系统。

第二章占20﹪1、数控机床对机械结构的基本要求(15页)答:1.具有较高的静、动刚度和良好的抗震性。2.具有良好的热稳定性。3.具有较高的运动精度与良好的低速稳定性。4.具有良好的操作、安全防护性能。3、电主轴的主要特点(25页)1)机械结构最为简单,传动惯量小,因而快速响应性好,能实现极高的速度、加(减)速度和定角度的快速准停(C轴控制)。2)通过采用交流变频调速或磁场矢量控制的交流主轴驱动装置,输出功率大,调速范围宽,并有比较理想的转矩—功率特性。3)可以实现了主轴部件的单元化。4、数控机床对进给传动系统的基本要求(28页)1.提高传动部件的刚度;2.减小传动部件的惯量;3.减小传动部件的间隙;4.减小系统的摩擦阻力

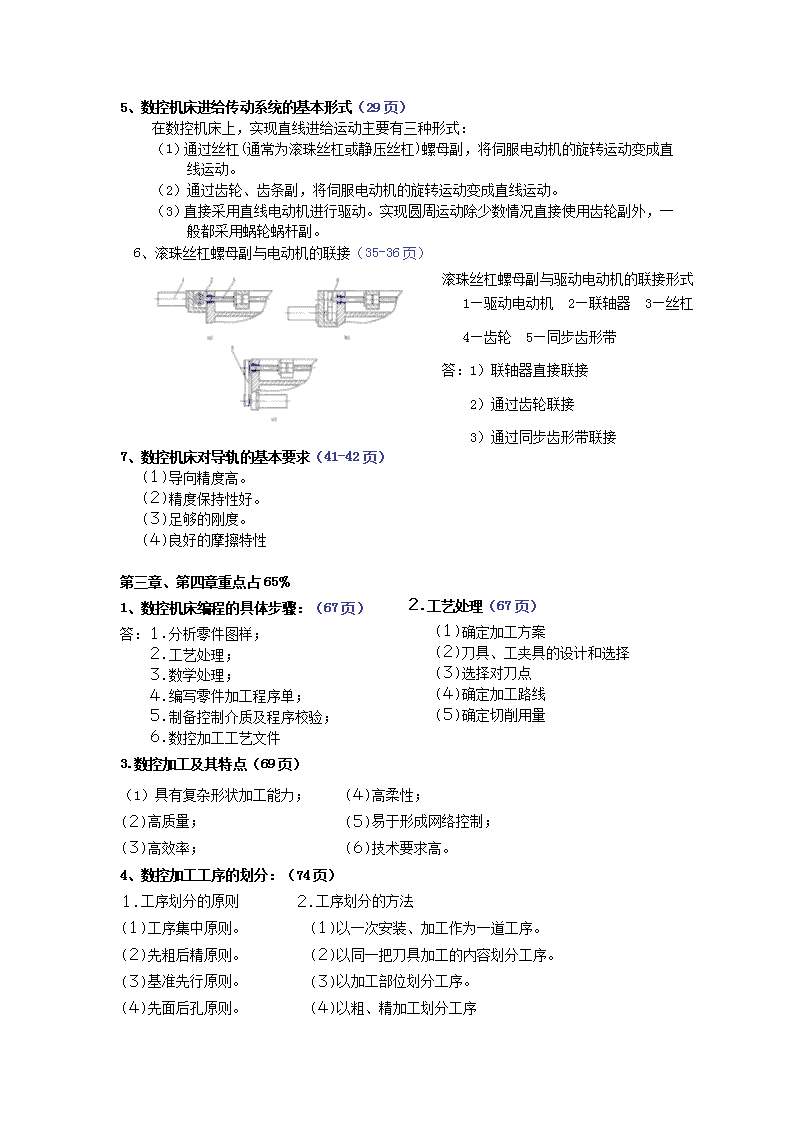

\n5、数控机床进给传动系统的基本形式(29页)在数控机床上,实现直线进给运动主要有三种形式:(1)通过丝杠(通常为滚珠丝杠或静压丝杠)螺母副,将伺服电动机的旋转运动变成直线运动。(2)通过齿轮、齿条副,将伺服电动机的旋转运动变成直线运动。(3)直接采用直线电动机进行驱动。实现圆周运动除少数情况直接使用齿轮副外,一般都采用蜗轮蜗杆副。6、滚珠丝杠螺母副与电动机的联接(35-36页)滚珠丝杠螺母副与驱动电动机的联接形式1—驱动电动机 2—联轴器 3—丝杠 4—齿轮 5—同步齿形带答:1)联轴器直接联接2)通过齿轮联接3)通过同步齿形带联接7、数控机床对导轨的基本要求(41-42页)(1)导向精度高。(2)精度保持性好。(3)足够的刚度。(4)良好的摩擦特性2.工艺处理(67页)(1)确定加工方案(2)刀具、工夹具的设计和选择(3)选择对刀点(4)确定加工路线(5)确定切削用量第三章、第四章重点占65﹪1、数控机床编程的具体步骤:(67页)答:1.分析零件图样;2.工艺处理;3.数学处理;4.编写零件加工程序单;5.制备控制介质及程序校验;6.数控加工工艺文件3.数控加工及其特点(69页)(1)具有复杂形状加工能力;(4)高柔性;(2)高质量;(5)易于形成网络控制;(3)高效率;(6)技术要求高。4、数控加工工序的划分:(74页)1.工序划分的原则2.工序划分的方法(1)工序集中原则。(1)以一次安装、加工作为一道工序。(2)先粗后精原则。(2)以同一把刀具加工的内容划分工序。(3)基准先行原则。(3)以加工部位划分工序。(4)先面后孔原则。(4)以粗、精加工划分工序\n5、书中94、95页上课时画的内容。①机床精度的选择:答:数控机床的直线定位精度和重复定位精度综合反映了该轴各运动元部件的综合精度。铣圆精度是综合评价数控机床有关数控轴的伺服跟随运动特性和数控系统插补功能的指标②自动换刀装置和刀库容量的选择答:加工中心的刀库容量不宜选得太大,因为容量大,刀库的结构复杂,成本高,故障率也会相应地增加,刀具的管理也相应地复杂化。但是,如果选用的加工中心机床准备用于柔性加工单元(FMC)或柔性制造系统(FMS)中,其刀库容量应选取大容量刀库,甚至配备可交换刀库。6、什么是数控机床(99页)答:数控机床是一种根据加工程序,进行高效、自动化加工的设备。7、数控机床常见的编程方法有手工编程和自动编程两种。答:手工编程,是指编制加工程序的全过程,即图样分析、工艺处理、坐标计算、编制程序单、输入程序直至程序的校验等全部工作都通过人工完成。自动编程,是指程序编制大部分或全过程都是由计算机完成,即由计算机自动地进行坐标计算、编制程序清单、输入程序的过程。8、自动编程的优点(99页)答:自动编程的优点是效率高,程序正确性好。自动编程由计算机代替人完成了复杂的坐标计算和书写程序单的工作,它解决许多手工编程无法完成的复杂零件编程难题。9、.机床坐标系原点的建立(112页)上课时画的部分。答:1)对于无“回参考点”功能(不具备机床坐标系)的数控机床,必须通过手动操作将机床的各坐标轴,使坐标轴移动到某一特定的基准位置进行定位(习惯上称为“对基准”操作),然后以该点为基准,通过G92(或G50)指令进行工件坐标原点的设定,直接建立工件坐标系。2)对于有“回参考点”功能且已通过“回参考点”建立了机床坐标系的数控机床,可采用两种方法进行工件坐标原点设定:①采用和上述相同的方法,通过手动操作和通过G92(或G50)指令设定原点;②通过面板操作或利用特殊的坐标原点偏置值输入指令(在FANUC系统中为G10),设定工件坐标系原点在机床坐标系中的位置,此方法用于G54~G59工件坐标系的原点设定。\n10、G指令、M指令的应用,主要有工件坐标系的建立、直线、圆弧、固定循环(外圆、端面、孔加工、螺纹加工等)、复合循环等指令的应用。编程题:1、在数控铣床加工用φ5铣刀加工图示桂林的汉语拼音字头“GL”两个字母,深2mm,刀具起点在(0,0,100)位置,下刀速度28mm/min,切削时进给速度130mm/min,主轴转速1020r/min,试编写其加工程序。O0001N01G90G54G64G40G0Z100;N02X15.Y35.Z10.N03M03S920N04G01Z-4.F65;N05G91G01X30F170;N06G03Y20.I0J10.N07G01X-30.Y0.N08Y-40.N09X30.N10G03Y20.I0.J10.N11G00Z5.N12X25.N13G01Z-5F65N14G02I20.J0.F150N15G00Z5.N16G00X55.Y-10.N17G01Z-5.F50N18G03X10.Y-10.R10.F150N19G01X20.Y0.N20G03X0.Y20.I0.J10.N21G01X-20.Y0.N22G02X0.Y20I0.J20.N23G01X20.Y0.N24G02X10.Y-10.R10.N25G00Z20.M05N26X0.Y0.N27M02\n2、用G71(或G73)复合循环指令,编制在数控车床上加工下列图示零件的程序,毛坯用φ50圆棒,粗加工每次切深2mm,精加工前外圆直径留量0.5mm,长度方向留0.2mm。粗加工时转速510r/min,进给速度0.35mm/r;精加工时转速970r/min,进给速度0.18mm/r。O0001N01G00G40G18G98G21;N02T0101;N03G50X110Z0;(坐标原点)N04G00X52Z0M03;(下刀点)N05G71U2R1;N06G71P07Q15U0.25W0.2S510F0.35;N07G99G01X0S970F0.18;N09G03X12W-6R6;N10G01Z-15.5;N11X17W-10;N12W-15;N13G02X29W-7.3R7.5;N14G01W-12.7;N15X52;N16G70P07Q15;(精加工)N17G00X110Z60M05;N18M02;N05G71U2W2R5;N06G71P07Q15U0.25W0.2S510F0.35;3、应用刀具半径补偿指令编写:加工下图所示的内、外轮廓的程序。使用φ10铣刀,刀具起点在(0,0,100)位置,下刀切削速度28mm/min,切削时进给速度130mm/min,主轴转速1020r/minO0001N01G90G54G64G40G0Z100;N02X75Y-40;.N03M03S1020;N04G00Z10;N05G01Z-4.F130;N06G41G01X0F170D01;N07G02X0Y-40I0J0R40;N08G01X-66;N09G40G01X-75;N10G00X0Y0Z100.M05N11M02(刀补偏置铣去多余坯料)O0002N01G90G54G64G40G0Z100;N02X0Y15Z10;N03M03S1020;N04G00Z10;N05G01Z-4.F28;N06G42G01X0Y0D01;N07G03X-30Y0I-15J0R15;N08G03X30Y0I15J0R30;N09G03X0Y0I-15J0R15;N10G40G01X0Y15;N11G01Z10;N12G00X0Y0Z100M05;N13M02