- 622.90 KB

- 2022-08-02 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

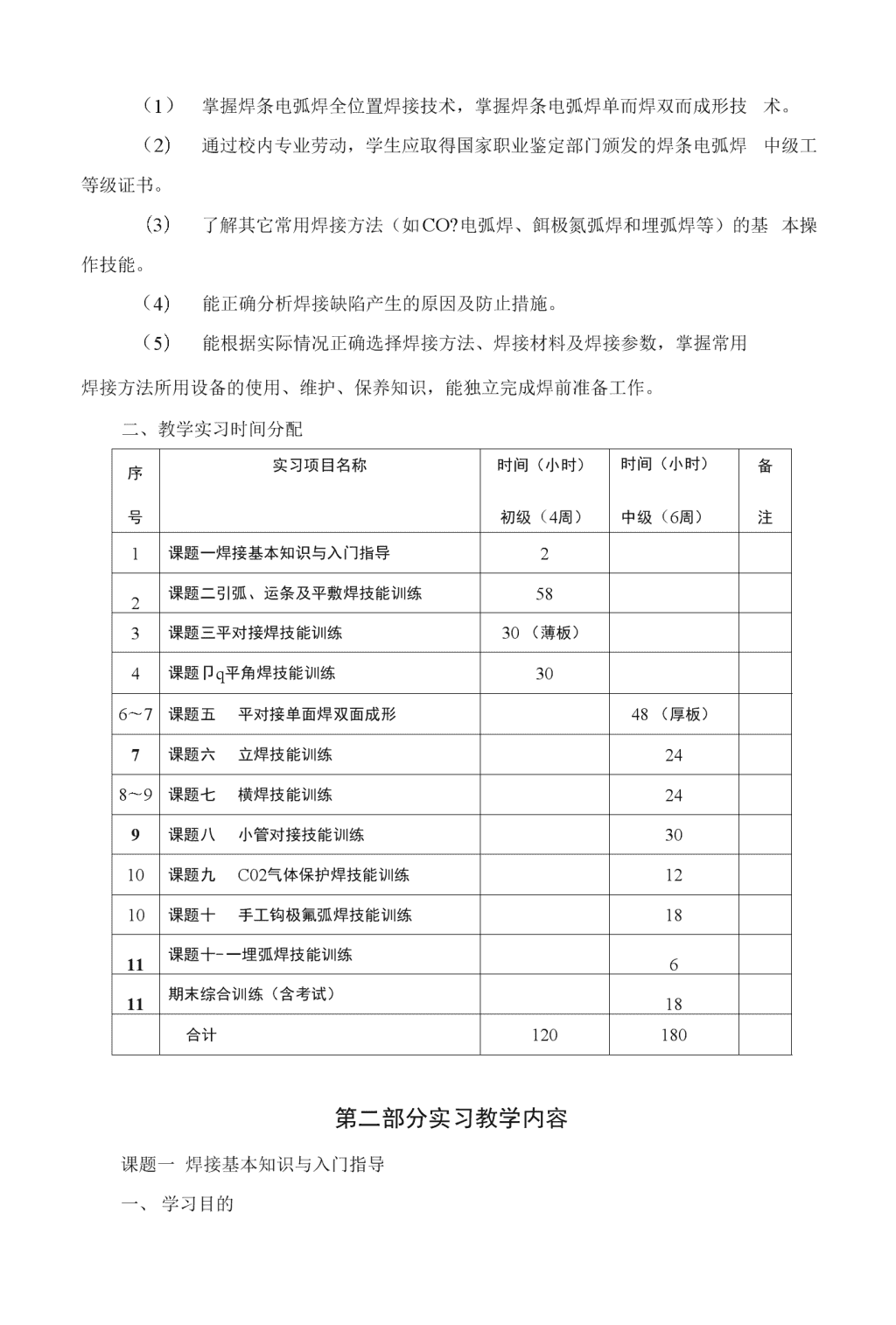

课程名称:院(系):专业:授课班级:教师姓名:扌烫庁果初、中级工焊接实习职业技术学院焊接自动化2011焊接班宋晓英第一部分焊接实习教学目的与要求一、焊接实习教学目的与要求1.初级焊工技能培训(1)了解焊条电弧焊的特点及应用范围,掌握焊条电弧焊的引弧、稳弧和运条技能,根据图纸正确选择焊条直径与焊接电流,独立完成屮厚板的平对焊与角焊缝的焊接。初步了解常见焊接缺陷的特征。(2)熟悉常用碳素钢焊条的工艺性能特点,并能正确的选用电源及极性;懂得焊条标准及牌号的意义。(3)了解常用焊条电弧焊机的分类及特点,并能正确地调节和使用。2.中级焊工技能培训中级焊工技能培训是本专业重要的实践性环节。在前两次(焊接安全、初级工)操作实习的基础上,进一步提高焊条电弧焊操作技能,为毕业就业打下坚实的基础。学生通过校内专业劳动应达到以下要求:\n(1)掌握焊条电弧焊全位置焊接技术,掌握焊条电弧焊单而焊双而成形技术。(2)通过校内专业劳动,学生应取得国家职业鉴定部门颁发的焊条电弧焊中级工等级证书。(3)了解其它常用焊接方法(如CO?电弧焊、餌极氮弧焊和埋弧焊等)的基本操作技能。(4)能正确分析焊接缺陷产生的原因及防止措施。(5)能根据实际情况正确选择焊接方法、焊接材料及焊接参数,掌握常用焊接方法所用设备的使用、维护、保养知识,能独立完成焊前准备工作。二、教学实习时间分配序号实习项目名称时间(小时)初级(4周)时间(小时)中级(6周)备注1课题一焊接基本知识与入门指导22课题二引弧、运条及平敷焊技能训练583课题三平对接焊技能训练30(薄板)4课题卩q平角焊技能训练306〜7课题五平对接单面焊双面成形48(厚板)7课题六立焊技能训练248〜9课题七横焊技能训练249课题八小管对接技能训练3010课题九C02气体保护焊技能训练1210课题十手工钩极氟弧焊技能训练1811课题十-一埋弧焊技能训练611期末综合训练(含考试)18合计120180第二部分实习教学内容课题一焊接基本知识与入门指导一、学习目的\n了解焊接概念;了解常见的焊接方法;了解碳钢焊条的分类、牌号与选用原则;了解焊接安全技术。二、实习内容1•名词解释焊接:通过加热或加压,或两者并用,并且用或不用填充材料,使焊件达到原子结合的一种加工方法。电弧焊:以气体导电时产生的电弧热为热源。熔化极:焊丝或焊条既是电极又是填充金属。非熔化极:电极(钩极)不熔化。M1G焊:金属极(熔化极)惰性气体保护焊。TIG焊:鹄极(非熔化极)惰性气体保护焊。MAG焊:金属极(熔化极)活性气体保护焊。C02焊:二氧化碳气体保护焊(MAG—C焊)。\n手工焊:焊条电弧焊(SMAW焊)。2.焊条电弧焊工作原理焊条电弧焊是最常用的熔焊方法之一。在焊条末端和工件之间燃烧的电弧所产生的高温使药皮、焊芯及工件熔化,药皮熔化过程中产生的气体和熔渣,不仅使熔池和电弧周围的空气隔绝,而且和熔化了的焊芯、母材发生一系列冶金反应,使熔池金属冷却结晶后形成符合要求的焊缝。3.电焊条图1焊接过程示意图(1)焊心的种类和牌号1-药皮2-焊芯3-保护气体4-电弧5-熔池根据GB《焊接用钢丝》标准规定,6-母材7-焊缝8-渣壳9-熔渣10■熔滴专门用于制造焊芯和焊丝的钢材,可分为碳素结构钢、合金结构钢、不锈钢三类。焊条钢牌号一律用汉语拼音字母H做字首,其后紧跟钢号,表示方法与优质碳素结构钢、合金钢相同。若钢号末尾注有高字(或字母A),为高级优质焊条钢,含硫、磷量较低。若末尾注有“特”字(或字母E),为特级焊条钢,含硫、磷更低。举例如下:H08——低碳焊条钢,含碳量约0.08%,含硫、磷均小于0.04%oH08A——高级低碳焊条钢,含碳量约0.08%,含硫、磷均小于0.03%。HlCrl9NiTi一钻银钛不锈钢焊条钢。(2)药皮涂敷在焊芯表面的有效成分叫药皮。由几种或几十种成分组成。药皮的作用如下:1)稳弧作用药皮中含有稳弧物质,保证易引燃电弧和燃烧稳定。2)保护作用药皮熔化时产生气体和熔渣,可隔离空气,保护熔融金属。熔渣冷却后,在焊缝表面形成渣壳,可防止焊缝表面金属不被氧化并减慢焊缝的冷却速度,有利于熔池中气体逸出,减少产牛气孔的可能性,并改善焊缝成形。\n3)冶金作用药皮中加有脱氧剂和合金剂,通过熔渣与熔化金属的化学反应,可减少氧、硫、磷等有害杂质,使焊缝金属获得符合要求的力学性能。4)渗合金药皮中加有铁合金,这些合金元素熔化后过渡到熔池中,可提高焊缝金属中合金元素的含量,从而改善焊缝金属的性能,通过渗合金甚至可获得性能与母材完全不同的焊缝金属,如在碳钢上堆焊不锈钢、高速钢等。5)改善焊接工艺性能通过调整药皮成分,可改变药皮的熔点和凝固温度,使焊条末端形成套筒,产生走向气流,有利于熔滴向熔池过渡,可适应全位置焊接需要。(3)焊条的种类、型号及规格1)焊条的种类及型号根据焊条的用途可分为碳钢、低合金钢、不锈钢、堆焊、铝及铝合金、铜及铜合金、铸铁焊条等,这里只介绍焊钢用的焊条。碳钢焊条根据GB《碳钢焊条》标准规定,这类焊条的型号,根据熔敷金属的抗拉强度,药皮类型、焊接位置和焊接电流种类划分。型号编制方法如下:碳钢焊条包括E43和E50两个系列。匸X1X2X3X4t表示药皮类型及电流种类表示焊接位置表示熔敷金属的最低抗拉强度单位为kgf/mm2表示焊条表2焊接位置(X3)的意义X]()或]4焊条使用位置余位置:焊平焊向下立畀*立.横、W船%悍E431丄TT工表示縣皴为低帥型、并可采用誌反接焊接1表湘条适肝饨置賊表示熔敷金蹴拉强度的最怖(420MPa)>L蘇縣\n2)焊条规格焊条以焊芯的直径为公称直径,根据焊芯的材质和直径决定焊条的长度。不同类别焊条的规格见表3。(3)酸性焊条与碱性焊条尽管药皮中有多种类型,但根据药皮熔化后的熔渣特性,只能分成两类。这两类焊条的工艺性能,操作注意事项和焊缝质量有较大的差异,因此必须熟悉它们的特点。其性能对比见表42.焊接电源的极性(正接与反接)焊条电弧焊采用直流电源时,若工件接电源负极称直流反接(负极性);反之,称直流正接(正极性)。直流正接时工件接正极,温度较高,故用来焊厚板;而反接可用来焊薄板。因低氢型碱性焊条药皮中含有较多的萤石(主要是氟化钙),必须使用直流反接;采用其它类型药皮焊条时,仍按上述原则选择电源极性。表3不同类别焊条的规格焊芯直径(mm)焊条长度(mm)1.6200(250)2250(300)2.5250(300)3.2350(400)4350(400)5400(450)6400(450)8500(650)5.焊条直径的选择为提高牛产效率,应尽可能地选用直径较大的焊条。但是用直径过大的焊条焊接,容易造成未焊透或焊缝成形不良等缺陷。选用焊条直径应考虑焊件的厚度,\n表4酸性焊条与碱性焊条的对比酸性焊条够性胖条j対水.铁锈产住q扎的敏感性不大,焊条在使用丄对水、铁锈产屯耳孔的峽感性较大,耍求焊条在前经150〜20此烘姑1h使用前经3OO~35D'C烘焙l~2h.2:电弧稳定,町用交流或直流施焊②由J:药皮中含有鎮化物恶化电弧稳定性•须用皮流反接施焊,只有当药皮中加人隐强剂氐才可用交直流两用施焊③焊接电洸较大3;焊接电流较同规格的酸性焊条约小10%左右1可长抵操作忑须m作,否则易引起y孔合金元索过渡效杲连⑤合金元素过渡效果好⑥熔深较浅,焊•缝成形较好⑥熔深稍深,焊缝成形尙好容易堆高T熔渣呈玻璃状,脱酒较方便熔渣呈结晶状、脱浦不及酸性悍条好&焊缝的常.低温冲J渤度一般⑧焊缝的竄低温冲赤韧度较岛⑨焊缝的抗裂性能较差9)焊缝的抗裂性能好血焊缝的含氢世亂影响塑性的焊缝的含氢蜃低⑪焊接时烟尘校少⑪焊接时烟尘稍多厚度较大的焊件应选用直径较大的焊条;反之薄件应选用直径较小的焊条,见表5。另外,焊接同样厚度的T形接头时,选用的焊条直径比对接接头用的焊条直径大些。表5焊条直径与焊件厚度的关系(伽)焊件厚度234~56〜12>13焊条直径23.23.2〜44~54~66.焊接电流的选择焊接电流是焊条电弧焊最重要的工艺参数,也可以说是唯一的独立参数,因为焊工在操作过程中需要调节的只有焊接电流,而焊接速度和电弧电压都是由焊工控制的。焊接电流越大,熔深越大(焊缝宽度和余高变化都不大),焊条熔化快,焊接效率也高,但是,焊接电流太大时,飞溅和烟雾大,药皮易发红和脱落,而且容易产生咬边、焊瘤、烧穿等缺陷;若焊接电流太小,则引弧困难,焊条容易粘连在工件上,电弧不稳,熔池温度低,焊缝窄而高,熔合不好,而且容易产生夹渣,未焊透等缺陷。选择焊接电流时,要考虑的因素很多,如焊条直径,药皮类型、工件厚度,接头类型,焊接位置,焊道层次等。但主要由焊条直径,焊接位置和焊道层次决定的。表6各种直径焊条使用电流的参考值焊条直径/mn】1.62.02.53.24.05.05.8焊接电流/A25〜4040〜6550〜80100〜130160〜210200〜270260〜300\n(1)焊条直径焊条直径越粗,熔化焊条所需的热量越大,必须增大焊接电流,每种直径的焊条都有一个最合适的电流范围,表6给出了各种直径焊条合适的焊接电流的参考值。还可以根据选定的焊条直径用下面的经验公式计算焊接电流。I=10d2式中I一焊接电流(A)d—焊条直径(mm)(2)焊接位置在平焊位置焊接时,可选择偏大些的焊接电流。横焊、立焊,仰焊位置焊接吋,焊接电流应比平焊位置小10%〜20%(3)焊道层次通常焊接打底焊道时,特别是焊接单面焊双面成形的焊道时,使用的焊接电流较小,才便于操作和保证背面焊道的质量;焊填充焊道时,为提高效率,保证熔合好,通常都使用较大的焊接电流;而焊盖而焊道时,为防止咬边和获得较美观的焊道,使用的电流稍小些。以上所讲的只是选择焊接电流的一些原则和方法,实际生产过程中焊工都是根据试焊的试验结果,根据自己的实践经验选择焊接电流的。通常焊工都根据焊条直径推荐的电流范围,或根据经骑选定一个电流,在试板上试焊,在焊接过程中看熔池的变化情况、渣和铁水的分离情况、飞溅大小、焊条是否发红、焊缝成形是否好、脱渣性是否好等来选择焊接电流的。当焊接电流合适吋,焊接时很容易引弧,电弧稳定,熔池温度较高,渣比较稀,很容易从铁水中分离出去,能观察到颜色比较暗的液体从熔池中翻出,并向熔池后面集中,熔池较亮,表面稍下凹,但很平稳地向前移动,焊接过程中飞溅很小,能听到很均匀的劈啪声,焊后焊缝两侧圆滑地过渡到母材,鱼鳞纹较细,焊渣也容易敲掉。如果选用的焊接电流太小,则很难引弧,焊条容易粘在工件上,焊道余高很高,鱼鳞纹粗,两侧熔合不好,根木形不成焊道,熔深很小,熔化的焊条金属粘在工件上象一条蚯蚓十分难看。如果选用的焊接电流太大,焊接时飞溅和烟雾很大,焊条药皮成块脱落,焊条发红,电弧吹力大。熔池有一个很深的凹坑,表而很亮,非常容易烧穿、产生咬边,由于焊机负载过重,可听到很明显的哼哼声。焊缝外观很难看,鱼鳞纹很粗。6.电弧电压电弧电压能影响焊缝的宽窄,电弧电压越高,焊缝越宽,但手工电弧焊时,焊缝宽度主要靠焊条的横向摆动幅度来控制,因此电弧电压的影响不明显。当焊接电流调好后,电焊机的外特性曲线就决定了。实际上屯弧电压由弧长决定。屯\n弧越长,电弧电压越高,反之,电弧电压越低。但电弧太长吋,电弧燃烧不稳,飞溅大,容易产生咬边、气孔等缺陷;若电弧太短,容易粘焊条。一般情况下,电弧长度等于焊条直径的0.5〜1倍为好,相应的电弧电压为16〜25V。碱性焊条的电弧长度应为焊条直径的一半较好,酸性焊条的电弧长度应等于焊条直径。6.焊接速度焊接速度就是单位吋间内完成焊缝的长度。手工电弧焊吋,在保证焊缝具有所要求的尺寸和外形,保证熔合良好的原则下,焊接速度由焊工根据具体情况灵活掌握。7.焊接层数的选择在厚板焊接时,必须采用多层焊或多层多道焊。多层焊的前一条焊道对后一条焊道起预热作用,而后一条焊道对前一条焊道起热处理作用(退火和缓冷),有利于提高焊缝金属的塑性和韧性。每层焊道厚度不能大于4〜5山叽大厚度工件的焊接层数可近似地按如下经验公式计算:n=§/dn—层数6一工件厚度(mm)d一焊条直径(mm)10•焊条的选用原则焊条的种类很多,应用范围不同,正确选用焊条,对焊接质量、劳动生产率和产品成木都有影响,为了正确地选用焊条,可参考以下几个基木原则。(1)等强度原则对于承受静载或一般载荷的工件或结构,通常选用抗拉强度与母材相等的焊条,这就是等强度原则。例如:焊接20,Q235等低碳钢或抗拉强度在400MPa左右的钢就可以选用E43系列焊条。而焊16Mn,16Mng等抗拉强度在500MPa范围的钢,选用50系列焊条就行了。注意不能单纯追求焊缝金属的抗拉强度,因抗拉强度高,就降低了焊缝金属的塑性,往往不一定有利。(2)等同性原则焊接在特殊环境下工作的工件或结构,如要求耐磨、耐腐蚀、在高温或低温下具有较高的力学性能,则应选用能保证熔敷金属的性能与母材相近或相近似的焊条,这就是等同性原则。\n如焊接不锈钢时,应选用不锈钢焊条;焊接耐热钢时应选用耐热钢焊条。(3)等条件原则根据工件或焊接结构的工作条件和特点选择焊条。例如焊接需承受动载或冲击载荷的工件,应选用熔敷金属冲击韧度较高的低氢型碱性焊条。反之,焊一般结构时,应选用酸性焊条。虽然选用焊条时还应考虑工地供电情况,工地设备条件,经济性,及焊接效率等,但这都是比较次要的问题,应根据实际情况决定。11・焊接安全技术(1)工作前检查焊接场地,氧气瓶与乙烘气瓶相距不小于5m,距施焊点不小于10mo并在10m以内禁止堆放其它易燃易爆物品,(包括有易燃易爆气体产生的器皿管线),并备有消防器材,保证足够照明和良好通风。(2)操作时(包括打渣)所有工作人员必须穿戴好工作服,防护眼镜或面罩。不准赤身操作,仰面焊按应扣紧衣领、扎紧袖口、戴好防火帽、电焊作业时不得戴潮湿手套。(3)电焊机接地零及电焊工作回线都不准搭在易燃、暑爆的物品上,也不准接在管道和机床设备上。工作回线应绝缘良好,机壳接地必须符合安全规定。(4)焊件必须放置平稳,牢固才能施焊,作业地点应有足够的活动空间。(5)当焊接工作中止时(如:工间休息),必须关闭设备或焊机的输出端或者切断电源。(6)需要移动焊机时,必须首先切断其输入端的电源。(7)金属焊条在不用时必须从焊钳上取下以消除人员或导电物体的触电危险。焊钳在不使用时必须置于与人员、导电体、易燃物体或压缩空气瓶接触不到的地方。(8)禁止焊条或焊钳上带电金属部件与身体相接触。(9)焊钳不得在水中浸透冷却。(10)更换电极或喷嘴吋,必须关闭焊机的输岀端。三、教学重点1•焊机的安全操作。2•焊接参数的正确先用。\n四、教学方法讲授与演示教学法课题二引弧、运条及平敷焊技能训练一、学习目的掌握焊条电弧焊焊接过程中的引弧、起头、运条、接头、收尾等基本操作技术,并且掌握平敷焊技术,使焊缝的高度和宽度符合要求,焊缝表面均匀,无缺陷。二、实习内容1.引弧电弧焊开始时,引燃焊接电弧的过程叫引弧。引弧的方法包括以下两类,即:(1)不接触引弧利用高频高压使电极末端与工件间的气体导电产生电弧。(2)接触引弧先使电极与工件短路,再拉开电极引燃电弧。这是手工电弧焊时最常用的引弧方法,根据操作手法不同乂可分为:1)直击法焊条向焊件表面敲击,当焊条与焊件表面轻轻一碰,便迅速提起焊条,并保持一定距离(2〜4mm),使电弧引燃。2)划擦法这种方法与擦火柴有些相似,先将焊条末端对准焊件,然后将焊条在焊件表面划擦一下,立即使焊条末端与被焊工件表面的距离维持在2〜4rmn间,电弧就能定的燃烧。引弧时,如果发生焊条和焊件粘在一起时,只要将焊条左右摇动儿下,就可脱离焊件,如果这时还不能脱离焊件,就应立即将焊钳放松,使焊接回路断开,待焊条稍冷后再拆下。如果焊条粘住焊件的时间过长,则因过大的短路屯流可能使电焊机烧坏,所以引弧吋,手腕动作必须灵活和准确,而且要选择好引弧起始点的位置,引弧的位置应选在焊缝起点前约8〜lOnini处。\n(b)图2引弧示意图(a)直击法引弧(b)划擦法引弧1.运条焊接过程中,焊条相对焊缝所做的各种动作的总称叫运条。正确运条是保证焊缝质量基木因素之一,因此毎个焊工都必须掌握好运条这项基本功。运条包括沿焊条轴线的送进、沿焊缝轴线方向纵向移动和横向摆动三个动作,如图3所示。图3运条的基本动作(1)运条的基木动作1)焊条沿轴线向熔池方向送进使焊条熔化后,能继续保持电弧的长度不变,因此要求焊条向熔池方向送进的速度与焊条熔化的速度相等。如果焊条送进的速度小于焊条熔化的速度,则屯弧的长度将逐渐増加,导致断弧;如果焊条送进速度太快,则电弧长度迅速缩短,使焊条末端与焊件接触发生短路,同样会使电弧熄灭。2)焊条沿焊接方向的纵向移动此动作使焊条熔敷金屈与熔化的母材金屈形成焊缝。焊条移动速度对焊缝质量、焊接生产率有很人影响。如果焊条移动速度太快,则电弧来不及熔化足够的焊条与母材金属,产生未焊透或焊缝较窄;若焊条移动速度太慢,则会造成焊缝过高、过宽、外形不整齐。在焊较薄焊件时容易焊穿。移动速度必须适当才能使焊缝均匀。3)焊条的横向摆动横向摆动的作用是为获得一定宽度的焊缝,并保证焊缝两侧熔合良好。其摆动幅度应根据焊缝宽度与焊条直径决定。横向摆动力求均匀一致,才能获得宽度\n整齐的焊缝。正常的焊缝宽度一般不超过焊条直径的2〜5倍。(2)运条方法运条的方法很多,选用时应根据接头的形式、装配间隙、焊缝的空间位置、焊条直径与性能、焊接电流及焊工技术水平等方面而定。常用的运条方法及适用范围见表7。1.平敷焊操作平敷焊是在平焊位置上堆敷焊道的一种焊接操作方法。焊接操作时,焊工左手持面罩,右手握焊钳。焊条工作角(焊条轴线在和焊条前进方向垂直的平面内投影与工件表面间夹角)为90S焊条前倾角+10。〜+20。(正倾角表示焊条向前进方向倾斜,负倾角表示向前进方向的反方向倾斜)如图4所示。表7常用的运条方法及适用范闱运条方法运条示帝图用范也宜线形运糸法正三州形10第一道3.2100〜120直线形第二、三道4160〜180直线形平角焊起头时,引弧点在工件端部内10mm处引弧,稍拉长电弧,移到工件始焊最端部,这样可对起头处加以预热,然后压低电弧,开始焊接。在T形接头平角焊时,容易产生未焊透、焊偏、咬边、夹渣等缺陷,特别是立板容易咬边。\n表10焊角尺寸与钢板厚度的关系(nun)钢板厚度22〜3>3〜6>6〜9>9〜12>12〜16>16〜23最小焊角尺寸234568为防止上述缺陷,焊接时除止确选择焊接参数外,还必须根据两板厚度来调整焊条的角度,电弧应偏向厚板的一边,使两板受热温度均匀一致,如图11所示。如果角度太小,会造成根部熔深不足;角度太大,熔渣容易跑到熔池前面而造成夹渣。运条时,采用直线形,短弧焊接。也可以采用斜圆圈形或锯齿形运条方法,但运条必须有规律,不然容易产生咬边、夹渣、边缘熔合不良等缺陷。当焊脚尺寸小于6mm吋,可用单层焊,选用直径为3.2〜4n)m的焊条,采用直线形如图10角焊缝的各部分名称或斜圆圈形运条法,焊接时保持短弧,防止产生焊偏及垂直板上咬边。焊脚尺寸在6〜10mm之间时,可用两层两道焊,在焊第一层时,选用直径为3.2〜4mm的焊条,采用直线形运条法,必须将顶角焊透;以后各层可选用直径为4〜5mm的焊条,采用斜圆圈形运条法,要防止产牛焊偏及咬边现象。当焊脚尺寸大于10mm时,采用多层多道焊,可选用直径为5mm的焊条,这图11T形接头平角焊时的焊条角度样能提高生产率。在焊接第一道焊缝时,应用较大的焊接电流,以得到较大的熔深;在焊第二道焊缝时,由于焊件温度升高,可用较小的焊接电流和较快的焊接速度,以防止垂直板产生咬边现象。在实际生产中,当焊件能翻动时,应尽可能把焊件放成船形焊位置进行焊接,如图12所示。船形位置焊接既能避免产生咬边等缺陷,使焊缝平整美观,又能使用大直径焊条和较大的焊接屯流,并便于操作,从而提高了生产率。2.搭接平角焊在搭接平角焊时,主要的困难是上板边缘易受电弧高温熔化而产生咬边,同时也容易产生焊偏,因此必须掌握好焊条角度和运条方法,焊条与下板表而的角度应随下板的厚度的增大而增大(见图13)o搭接平角焊根\n据板厚不同也可分为单层焊、多层焊、多层多道焊。选择方法基本上与T形接头相似。图12船形焊图13搭接平角焊的焊条角度三、教学重点T型接头单层平角焊的焊接。四、教学方法讲授与演示教学法并及时巡视,发现问题及时纠正。五、作业如何防止角焊缝咬边?课题五平对接单面焊双面成形一、学习目的掌握V形坡口平对接焊单面焊双面成形基木技能,能实现V形坡口平对接焊。二、实习内容12mm板V形坡口平对接焊(1)装配与定位焊1)装配要求起始端间隙为3.2mm,末端间隙为4.Omm,预置反变形量3°,错边量W1.2mm。2)定位焊采用与焊接试件相同牌号的焊条,将装配好的试件在端部进行定位焊,并在试件反面两端点焊,焊缝长度为lOmm〜15mmo始端可少焊些,终端应多焊一些,以防止在焊接过程中收缩造成未焊段坡口间隙变窄影响焊接。(2)焊接当板厚超过6n)ni时,由于电弧的热量较难深入到I形坡口根部,必须开单V形坡口或双V形坡口,可采用多层焊或多层多道焊,如图14、图15所示。\n12伽板V形坡口平对接焊不采用双面焊接,只从焊缝一面进行焊接,而又要求完全焊透,这种焊接法即为单面焊双面成形技术。进行单面焊双而成形焊接图16熔孔位置及大小1一焊缝2-熔池3一熔孔时,第一层打底焊道焊接是操作的关键,在电弧高温和吹力作用下,坡口根部部分金属被熔化形成金属熔池,在熔池前沿会产生一个略大于坡口装配间隙的孔洞,称为熔孔,如图16所示。焊条药应熔化吋所形成的熔渣和气体可以通过熔孔对焊缝背面有效保护。同时,工件背面焊道的质量由熔孔尺寸大小、形状、移动均匀程度决定。12mm板V形坡口平对接焊焊接参数见表11。表1112価板V形坡口平对接焊焊接参数表焊接层次焊条直径/mm焊接电流/A打底层3.2(2.5)80〜90(70〜80)填充层(1)4(3.2)140〜170(100〜120)填充层(2)4(3.2)140〜170(100〜120)盖面层4(3.2)140〜160(100〜120)1)打底层(第一层)焊道应保证得到良好的背面成形。单面焊双面成型的打底层,操作方法有连弧焊与断弧焊两种。①连弧焊连弧焊法特点是在焊接过程中电弧燃烧不间断,采取较小的坡口钝边间隙,选用较小的焊接电流,始终保持短弧连续施焊。连弧焊仅要求焊工保持平稳和均匀的运条,操作手法没有较大变化,容易掌握。焊缝背面成形比较细密、整齐,能够保证焊缝内部质量要求,但它对装配质量要求高,参数选择要求严,故其操\n作难度较大,易产生烧穿和未焊透等缺陷。①断弧焊断弧法(又分为两点击穿法和一点击穿法两种手法)特点是依靠电弧时燃时灭的时间长短来控制熔池的温度,因此,焊接工艺参数的选择范围较宽,易掌握,但生产效率低,焊接质量不如连弧法易保证,且易岀现气孔、冷缩孔等缺陷。这里介绍的是断弧焊一点击穿法。采用一点击穿灭弧法,短弧焊接,焊条与焊接方向的夹角为60°左右,与两侧工件夹角为90°o将焊件大装配间隙于右侧,在焊件左端定位焊缝处引弧,并用长弧(约3・2nmO在该处稍作停留进行预热,然后压低电弧(约加ni)两钝边兼作横向摆动。当钝边熔化的铁水与焊条金展熔滴连在一起(约Is),并听到“噗噗”声响时,便形成第一个熔池,灭弧。它的运条动作特点是:每次接弧时,焊条屮心应对准熔池的2/3左右处,电弧同吋熔化两侧钝边。当听到“噗噗”声后,果断灭弧,使每个熔池覆盖前一个熔池的2/3左右。操作时必须注意:当接弧位置选在熔池后端,接弧后再把电弧拉至熔池前端灭弧,则易造成焊缝夹渣。此外,在封底焊时,还易产生缩孔。解决办法是提高灭弧频率,由正常50次/分〜60次/分,提高到80次/分左右。更换焊条吋的接头方法:在换焊条收弧前,在熔池前做一个熔孔,然后冋焊lOnini左右,再收弧,以使熔池缓慢冷却。迅速更换焊条,在弧坑后部20nini左右处起弧,用长弧对焊缝预热,在弧坑后10mm左右处压低电弧,用连续手法运条到弧坑根部,并将焊条往熔孔中压下,听到“噗噗”击穿声后,停顿2s左右灭弧,即可按断弧封底法进行正常操作。2)填充层焊道填充焊前先将前一道焊缝熔渣、飞溅清除干净,修正焊缝的过高处与凹槽。进行填充焊时,应选用较大的电流,焊条与焊接前进方向的角度为60°左右。焊条的运条方法可采用月牙形或锯齿形,摆动幅度应逐层加大,并在两侧稍作停留。填充焊时应注意以下几点:①摆动到两侧坡口处要稍作停留,保证两侧有一定的熔深,并使填充焊道略向下凹。②最后一层的焊缝高度应低于坡口边缘0.5〜1.5mm左右,最好略呈凹形,\n以便使盖面时能看清坡口掌握焊缝宽度和高度。①各填充层焊接吋其焊缝接头应错开。3)盖面层焊道所使用的焊接电流应稍小一点,要使熔池形状和大小保持均匀一致,焊条与焊接方向夹角应保持75。左右;采用月牙形或8字形运条法;焊条摆动到坡口边缘时应稍作停顿,以免产生咬边。盖面层的接头方法:更换焊条收弧时应对熔池稍填熔滴,迅速更换焊条,并在弧坑前约lOmm左右处引弧,然后将电弧退至弧坑的2/3处,填满弧坑后正常进行焊接。接头时应注意:若接头位置偏后,则使接头部位焊缝过高;若偏前,则造成焊道脱节。焊接时注意保持熔池边沿不得超过表面坡口棱边加m;否则,焊缝超宽。盖而层的收弧可采用3〜4次断弧、引弧收尾,以填满弧坑,使焊缝平滑为准。三、教学重点1•装配间隙与反变形的控制。2.打底层技能训练。四、教学方法讲授与演示教学法并及时巡视,发现问题及时纠正。五、作业V形坡口的平对接盖面焊时应采用哪些措施保证焊缝表面质量?课题六立焊技能训练一、学习目的掌握立对接焊、立角焊操作技术,熟练进行立平敷焊,能够根据现场情况,通过调节焊接电流、电弧长度等参数实现立对接焊及立角焊。二、实习内容立焊是在垂直方向上进行焊接的一种操作方法。由于在重力的作用下,焊条熔化所形成的熔滴及熔池中的熔化金屈要下淌,造成焊缝成形困难,质量受影响,因此,立焊时选用的焊条直径和焊接电流均应小于平焊,并应采用短弧焊接。立焊有两种操作方法:一种是由下向上施焊,是目前生产中常用的方法,称为向上立焊或简称为立\n图17立焊时的焊条角度焊;另一种是由上向下施焊,称为向下立焊,这种方法要求采用专用的向下立焊焊条才能保证焊缝质量。由下向上焊接可采取以下措施:①在对接立焊时,焊条应与基本金属垂直,同时与施焊前进方向成60-80Q的夹角。在角接立焊时,焊条与两板之间各为455向下倾斜109-30勺如图17所示。②用较细直径的焊条和较小的焊接电流,焊接电流一般比平焊时小10%〜15%。①采用短弧焊接,以缩短熔滴金属过渡到熔池的距离。②根据焊件接头形式的特点,选用合适的运条方法。推荐对接接头立焊的焊接参数见表121.1形坡口的对接立焊这种接头常用于薄板的焊接。在焊接时容易产生焊穿、咬边、金属熔滴下垂或流失等缺陷,给焊接带来很大困难。一般应选用跳弧法施焊,电弧离开熔池的距离尽可能短些,跳弧的最大弧长应不大于6mm。在实际操作过程中,应尽量避免采用单纯的跳弧焊法,有时由于焊条的性能及焊缝的条件关系,可采用其它方法与跳弧法配合使用,如图18所示。图18T形坡口的对接立焊时各种运条方法a)直线形跳弧法b)月分形跳弧法c)锯齿形跳弧法图19V形坡口的对接立焊常用的各种运条方法a)填充及盖面焊道b)打底焊道1-月牙形运条2-锯齿形运条3-小月牙形运条4-三角形运条5-跳弧运条\n2.V形坡口的对接立焊V形坡口的对接立焊,如果采用多层焊时,层数则由焊件的厚度來决定,每层焊缝的成形都应注意。在打底焊吋,应选用直径较小的焊条和较小的焊接电流,对厚板采用小三角形运条法,对中厚板或较薄板可釆用小月牙形或锯齿形跳弧运条法,各层焊缝都应及时清理焊渣,并检查焊接质量。表层焊缝运条方法按所需焊缝高度的不同来选择,运条的速度必须均匀,在焊缝两侧稍作停留,这样有利于熔滴的过渡,防止产生咬边等缺陷。V形坡口对接立焊常用的各种运条方法如图19所示。坡口形式焊件厚度/mm焊接层数焊条直径/mm焊接电流/AI形坡口2.5〜4一层3.280〜110V形坡115〜6打底层3.270〜80盖面层3.290〜1207〜12打底层3.270〜90填充层(1、2)3.2100〜120盖面层3.290〜120表12推荐对接接头立焊的焊接参数3.T形接头立角焊推荐T形接头立焊的焊接参数见表13.T形接头立焊容易产生的缺陷是角顶不易焊透,而U焊缝两旁容易咬边。为了克服这个缺陷,焊条在焊缝两侧应稍作停留,电弧的长度尽可能地缩短,焊条摆动幅度应不大于焊缝宽度,为获得质量良好的焊缝,要根据焊缝的具体情况,选择合适的运条方法。常用的运条方法有跳弧法、三角形运条法、锯齿形运条法和月牙形运条法等,如图20所示。三、教学重点1.立位置I的表面堆焊。2.I形坡口的对接立焊。四、教学方法图20T形接头立焊的运条方法讲授与演示教学法并及时巡视,发现问题及时纠正。五、作业立对接焊时有哪些困难?课题七横焊技能训练\n一、学习目的掌握横对接焊操作技术,能够根据现场情况,通过调节焊接电流、电弧长度等焊接参数实现横对接焊。二、实习内容横焊是在垂直面上焊接水平焊缝的一种操作方法。在横焊时由于熔化金属受重力作用,容易下淌而产生各种缺陷。因此应采用短弧焊接,并选用较小直径的焊条和较小的焊接电流以及适当的运条方法。1.I形坡口的对接横焊当板厚为3〜5mni时,可釆用I形坡口的对接双面焊。在正面焊时选用直径为3.2〜4伽的焊条,施焊时的角度如图21所示。当焊件较薄时,可用直线往返形运条法焊接,使熔池中的熔化金属有机会凝固,可以防止焊穿。当焊件较厚时,表13推荐T形接头立焊的焊接参数炸件椁度-UiVSt卫(AitVfit吹灼VI尺/mm1/mm/Atv条N枪/mm电诫/A/mm/A22SO*&0——3—43.290—120—5*«3.290-120-—4120--1609—1290-1204120—16()4120-1603.2QO~1204120*16090~1204120-*160tvfit横断血彤式可采用短弧直线形或小斜圆圈形运条法焊接,以便得到合适的熔深。焊接速度应稍快些,且要均匀,避免焊条的熔化金属过多地聚集在某一点上,形成焊瘤和焊缝上部咬边等缺陷。在打底焊时,宜选用细焊条,一般取直径为3.2nnn的焊条,焊接电流应稍大些,用直线运条法焊接。2.V形或K形坡口的对接横焊横焊的坡口一般为V形或K形,其坡口的特点是下板开1形坡口或坡口角度\n图21I形坡口的对接横焊时的焊条角度图22横焊对接接头的坡口形式a)V形坡口b)单边V形坡口c)K形坡口小于上板(见图22),这样有利于焊缝成形。三、教学重点1.横位置的表面堆焊。2.I形坡口的对接横焊。四、教学方法讲授与演示教学法并及时巡视,发现问题及时纠止。五、作业横焊时容易出现哪些缺陷?如何防止?课题八小管对接技能训练一、学习目的掌握水平固定、水平转动和垂直I占1定三种管对接的焊接方法,能够根据现场情况,通过调节电流、电弧长度等参数实现固定管子焊接。二、实习内容推荐小管对接焊的焊接参数见表14.(-)水平固定小径管对接焊水平固定小径管对接是全位:焊接层数焊条直径/mm焊接电流/A打底层2.575〜80盖面层2.570〜75表14小管对接焊焊接参数由于图23水平固定管焊接操作焊缝是环形的,焊条角度变化大(图23)操作比较困难,应注意每个环节的操作要领。1.装配与定位焊坡口角度:60°;装配间隙:12点处3.0mm,6点处2.5mm:钝边0〜lmm。\n定位焊点数依管径大小而定(1〜3个),但一定要避开仰焊位置,每处定位焊缝长度5〜1Ommo1.打底焊在打底焊时,可假设沿垂直中心线将管子分成前后两半周,如图28所示。先焊前半周,引弧和收弧部位要超过中心线5〜15伽。焊接从6点位置起,焊时在坡口内引弧,待看到坡口两侧金属即将熔化时,焊条向坡口根部压送,使弧柱透过内壁的1/2,熔化并击穿坡口的根部,此时可听到背面电弧的击穿声,并形成了第一个熔池;第一个熔池形成后,立即将焊条抬起熄弧,待熔池变暗时,重新引弧并压低电弧向上給送,形成第二个熔池,均匀的点射給送熔滴,向前施焊,如此反复。在焊接仰焊位置时,焊条应向上顶送得深些,电弧尽量压短,防止产生内凹、未熔合、夹渣等缺陷。焊接立焊及平焊位置时焊条向坡口里面的压送深度应比仰焊深度浅些,弧柱透过内壁约1/3熔穿根部钝边,防止因温度过高,液态金属在重力作用下,造成背面焊缝超高、或产生焊瘤、气孔等缺陷。在斜立焊位置时,要采用顶弧焊,即将焊条前倾,并稍作摆动(图24)o收弧的方法是,当焊完一根焊条收弧时,应使焊条向管壁左或右侧回拉带弧约10mm,或沿着熔池向后稍快点焊2〜3下,以防止突然熄弧造成弧坑处产生缩孔、裂纹等缺陷。同时也能使收尾处形成缓坡,有利于下一根焊条的接头。在更换焊条进行焊缝中间接头时,有热接与冷接两种方法。图24顶弧焊法后半周下接头仰焊位置的焊接:在后半周焊缝施焊前,先将前半周焊缝起头处打磨成缓坡,然后在缓坡前面约5〜10n)m处引弧,预热施焊,焊至缓坡末端时将焊条向上顶送,待听到击穿声,根部熔透形成熔孔后,再止常向前施焊,其他位置焊法均同前半周。后半周水平位置上接头的施焊:在后半周焊缝施焊前,先将前半周焊缝收尾处打磨成缓坡,当焊至后半周焊缝与前半周焊缝接头封闭处时,将电弧略向坡口里压送并稍停顿,待根部熔透,焊过前半周焊缝的lOnrni,填满弧坑后再熄弧。\n在施焊过程中经过正式定位焊缝时,将电弧稍向里压送,以较快的速度经过定位焊缝,过渡到前方坡口处进行施焊。1.盖面焊盖面层焊接在施焊前,应将前层的熔渣和飞溅物清除干净,焊缝接头处打磨平整。前半周焊缝起头和收尾部位同封底层,都要超过管子的中心线5〜15mm,采用锯齿形或月牙形运条方法连续施焊,但横向摆动的幅度要小,在坡口两侧略做停顿稳弧,防止产生咬边。在焊接过程中,要严格控制弧长,保持短弧施焊以确保焊缝质量。(二)水平转动小径管对接焊对于管段、法兰等可拆卸的重量不大的焊件可以应用转动焊接法。1・装配与定位焊方法与管子水平固定焊接相似,最好不采用在坡口内直接定位的方法,而用钢筋或适当尺寸的钢板在管子外壁进行定位焊。1.焊接要点焊接区焊接方向管子转动方向图25管子转动焊接对转动管子施焊(图25),为了使根部容易焊透,一般在立焊部位焊接。为保证坡口两侧充分熔合,运条时可作适当横向摆动。由于管子可以转动,焊条不作向前运条。(三)垂直固定管对接焊1.装配与定位焊坡口角度:60°;装配间隙:前而2.5mm,后面3.2mm;钝边0〜lmm。定位焊点数依管径大小而定(1〜3个),每处定位焊缝长度5〜10mm。|6O*-7(T施烬位賈图26垂直固定管焊接角度成2.打底焊打底焊时,先选定始焊点,在坡口内引弧,待看到坡口两侧金属即将熔化时,焊条向坡口根部压送,熔化并击穿坡口的根部,将熔滴送到坡口背面,此时可听到背面电弧的击穿声,这时便形成了第一个熔池;第一个熔池形后,即将焊条向焊接反方向作划跳动作迅速熄弧,待熔池变暗铁水冷却到黄豆粒大小的“亮点”时,电弧恰好重新引燃为宜,如此反复向前施焊。运条时,焊条有两个倾斜角度(图26)\n。换焊条动作要快,当焊缝还未冷却时,再次引燃电弧。焊一圈回到始焊处,听到击穿声后,焊条略加摆动,并填满弧坑后收弧。1.盖面焊在盖面焊施焊前,应将上一层焊缝的熔渣和飞溅物清除干净,焊缝接头处打磨平整然后进行焊接。盖面层分上下两道进行焊接,焊接时由下至上进行施焊。运条要均匀,采用较短弧,在焊下面的焊道时,电弧应对准填充焊道的下沿,稍横向摆动,使熔池下沿稍超出坡口下棱边(W2rmn),应使熔化金属覆盖住打底层焊道的2/3〜1/2。在焊上面的盖面焊道时,为防止咬边和铁水下淌现象,要适当增大焊接速度或减小焊接电流,调整焊条角度,以保证整个焊缝外表面均匀、整齐、美观。三、教学重点1.水平固定小径管全位置表面堆焊。2.垂直固定管对接横焊。四、教学方法讲授与演示教学法并及时巡视,发现问题及时纠止。五、作业简述全位置焊的焊接顺序及注意事项。课题九CO’气体保护焊技能训练一、学习目的了解气体保护电弧焊的原理、分类、适用范围及其安全特点,掌握气体保护电弧焊常用设备、工具的使用和安全技术;初步掌握气体保护电弧焊的基本操作。二、实习内容(-)平敷焊技能训练1.焊件的准备Q235板材,矫平,清理板材正反面两侧20伽范围内的油污、铁锈、水分及其他污染物,至露岀金属光泽。2.焊接材料选择H08Mn2SiA焊丝,焊丝直径为(1)1.OmnioCO2气体纯度要求达到99%以上。3.焊接设备CO?气体保护焊半自动焊机。4.焊接参数平敷焊时的焊接参数见表15,焊丝直径与焊件厚度、焊接电\n流的关系见表16。表15平敷焊时的焊接参数焊丝牌号及直径/俪焊接电流/A电弧电压/V气体流量/(L/min)H08Mn2SiA>(1)1.0130〜14022〜2410〜125.焊接操作(1)引弧采用直接短路法引弧,引弧前保持焊丝端头与焊件2〜3mm的距离(不要接触过紧),喷嘴与焊件间10〜15価的距离。按动焊枪开关,引燃电弧。此时焊枪有抬起趋势,必须用均衡的力来控制好焊枪,将焊枪向下压,尽量减少焊枪回弹,保持喷嘴与焊件间的距离。(2)直线焊接直接焊接形成的焊缝宽度稍窄,焊缝偏高,熔深要浅些。在操作过程中,整条焊缝的形成,往往在始焊端、焊缝的连接、终焊端等处最容易产生缺陷,所以要采取特殊处理措施。表16焊丝直径与焊件片度、焊接电流的关系焊丝直径/mm电流/A焊件厚度/価0.640〜1000.6~1.60.850〜1500.8〜2.30.970〜2001.0〜3.2190〜2501.2〜6.01.2120〜3502.〜6.01.6300以上6.0以上1)始焊端焊件处于较低的温度,应在引弧之后,先将电弧稍微拉长一些,I电弧短,过早形成了起始端以此对焊缝端部适当预热,然后再压低电弧进行起始端焊接(图27a、b),这样可以获得具有一定熔深和成形比较整齐的焊缝。图32c所示为采取过短的电弧起焊而造成焊缝成形不整齐。若是重要焊件的焊接,可在焊件端部加引弧板,将引弧时容易出现的缺陷留在引弧板上。图27起始端运丝法对焊缝成形的影响a)长弧预热起焊的直线焊接b)长弧预热起焊的摆动焊接c)短弧起焊的直线焊接\n2)焊缝接头连接时,接头的好坏直接影响焊缝质量,其接头的处理,如图28所示。直线焊缝的连接方法是:在原熔池前方10〜20mni处引弧,然后迅速将电弧引向原熔池中心,待熔化金属与原熔池边缘吻合后,再将电弧引向前方,使焊丝保持一定的高度和角度,并以稳定的速度向前移动,见图28a。摆动焊缝连接的方法是:在原熔池前方10〜20mm处引弧,然后以直线方式将电弧引向接头处,在接头屮心开始摆动,并在向前移动的同时,逐渐加大摆幅(保持形成的焊缝与原焊缝宽度相同),最后转入正常焊接,见图28b。3)焊缝终焊端若出现过深的弧坑,会使焊缝收尾处产牛裂纹和缩孔等缺陷。若采用细丝CO?保护气体短路过渡焊接,其电弧长度短,弧坑较小,不需专门处理。若采用直径大于l・6nim的粗丝大电流焊接并使用长弧喷射过渡,弧坑较大且图28焊缝接头的方法凹陷较深。所以在收弧时,如果焊机没有电流衰减装置,应采用多次断续引弧方式填充弧坑,直至将弧坑填平。直线焊接焊枪的运动方向有两种:一种是焊枪自右向左移动,称为左焊法;另一种是焊枪自左向右移动,称为右焊法。①左焊法左焊法操作吋,电弧的吹力作用在熔池及其前沿处,将熔小直线焊缝连接b)摆动焊缝连接图29半自动CO2焊吋焊枪的摆动方式池金属向前推延。由于电弧不直接作用在母材上,因此熔深较浅,焊道平坦且变宽,飞溅将大,保护效果好。采用左焊法虽然观察熔池困难些,但易于掌握焊接方向,不易焊偏。②右焊法右焊法操作吋,电弧直接作用到母材上,熔深较大,焊道窄而高,飞溅略小,但不易准确掌握焊接方向,容易焊偏,尤其对接焊时更明显。a)锯齿形b)月牙形c)正三角形d)斜圆圈形\n一般C02焊,均采用左焊法,前倾角10。〜155(3)摆动焊接在半自动CO?焊时,为了获得较宽的焊缝,往往采用横向摆动运丝方式,常用的摆动方式有锯齿形、月牙形、正三角形、斜圆圈形等几种如图29所示。摆动焊接时横向摆动运丝角度和起始端的运丝要领与直线焊接一样。在横向摆动运丝时要注意以下要领的掌握:左右摆动的幅度要一致,摆动到焊缝中心吋,速度应稍快,而到两侧吋,要稍作停顿;摆动的幅度不能过大,否则,熔池温度高的•部分不能得到良好的保护作用。一般摆动幅度限制在喷嘴内径的1.5倍范围内。(-)平对接焊技能训练1.焊前准备材料为Q235钢,厚12mm,坡口加工角度为30Q±lQ,不留钝边。其余与(CO2)平敷焊的准备相同。2.装配与定位焊装配间隙:始端2.5mm,终端为3mm,置反变形量3%错边量^0.5mmo采用与焊试件相同的焊丝和焊接参数进行定位焊,并点焊于试件两端坡口内,焊点长度为10〜15mm,定位焊后用角磨机将定位焊缝打磨成斜坡状,并将坡口内的飞溅物清理干净。3.焊接参数(表17)表17板对接焊参数名称焊丝直径/mm焊丝伸出长度/mm焊接电流/A电弧电压/VC02气体流量/(L/min)定位焊1.020〜2580〜9019〜2110〜15打底焊80〜9019〜2112〜15填充焊150〜16021〜2320盖面焊150〜16021〜23204.焊接要点采用左向焊法,焊接层次为三层三道,焊枪角度如图30所示。图30焊枪角度边(1)打底焊将焊件间隙小的一端放于右侧,在离焊件右端点焊焊缝约20mni坡口的一侧引弧。然后开始向左焊接打底焊道,焊枪沿坡口两侧作小幅度横向摆动,并控制电弧在离底\n2〜3mni处燃烧,当坡口底部熔孔直径达3〜4mni时,转入正常焊接。打底焊时的注意事项:1)电弧始终在坡口内作小幅度横向摆动,并在坡口两侧稍微停留,使熔孔直径比间隙大0.5〜lmm,焊接时应根据间隙和熔孔直径的变化调整横向摆动幅度和焊接速度,尽可能维持熔孔直径不变,以获得宽窄和高低均匀的反面焊缝。\////\AxW2)依靠电弧在坡口两侧的停留时间,y厶/(/o'保证坡口两侧熔合良好,使打底焊道两侧二与坡口结合处稍下凹,焊道表面平整,如图31所示。图31打底焊道3)打底焊时,要严格控制喷嘴的高度,电弧必须在离坡口底部2〜3nmi处燃烧,保证打底层厚度不超过4mm。(2)填充焊调试填充层工艺参数,在焊件右端开始焊填充层,焊枪角度与打底焊相同,焊枪的横向摆动幅度稍大于打底层,注意熔池两侧熔合情况,保证焊道表面平整并稍下凹,并使填充层的高度应低于母材表面1.5〜2n)ni,焊接时不允许熔化坡口棱边,为焊盖面层打好基础。(3)盖而焊调试好盖而层工艺参数后,从右端开始焊接,焊枪角度与打底焊相同。在焊接过程屮需注意下列事项:1)保持喷嘴高度,焊接熔池边缘应超过坡口棱边0.5〜l・5nini,并防止咬边。2)焊枪横向摆动幅度应比填充焊时稍大,尽量保持焊接速度均匀,使焊缝外形美观。3)收弧时一定要填满弧坑,并且弧长要短,以免产生弧坑裂纹。(三)CO?气体保护焊的注意事项1.注意自身防护,防止强光打眼及飞溅烫伤,防止触电事故。2.开、关机操作程序不能颠倒。3.注意焊枪不要被磕碰,严禁将焊枪放在工作台上,严禁踩压送丝软管。4.严格按安全规程使用高压气瓶。二、教学垂点1.CO?气体保护焊与焊条电弧焊的区别。2.焊枪角度、喷嘴与工件距离等的控制。\n1.焊接工艺参数的选择。四、教学方法讲授与演示教学法并及吋巡视,发现问题及吋纠正。五、作业1.比焊时,如何选择焊丝直径和焊接电流?2.焊接过程中怎样防止气孔的产生?课题十手工铸极氮弧焊技能训练一、学习目的了解氟弧焊的特点,熟悉氟弧焊机,能够熟练地调节氟弧焊机的各个参数,能够实现氮弧焊的平敷焊技术。二、学习内容(一)概述1•钩极氮弧焊对氮气和鹄极的要求(1)对氟气的要求在焊接不同的金属材料时,对氮气纯度的要求也不同,见表19o(2)对鹄极的要求鹄极的分类、牌号和规格见表202.不同直径、不同牌号鹄极允许的电流范围见表21。电弧电压主要由弧长决定,通常使弧长近似等于鹄极直径。表19不同材料对氮气纯度的要求被焊材料氮气纯度%辂镰不锈钢、铜、钛及其合金>99.7铝、镁及其合金299.9高合金钢$99.95钛钳锯箔及其合金299.98表20钩极的分类、牌号和规格分类(按化学成分分)牌号规格纯餌极Wl,W20.5%、1.0mm,社钩极WTh-7,WTh-10,WTh-15,WTh-301.6%、2.0mm,肺钩极WCe-5,WCe-13,WCe-202.5%、3.2mm,诰钩极WZr-1504.5%、6.3mm表21不同直径、不同牌号钩极允许的电流范围鹄极直径/mm焊接电流/A交流直流正接直流反接\nWWThW、WThW、WTh0.55〜155〜205〜20110〜6015〜8015〜181.650〜10070〜15070〜15010〜202.5100〜160140〜235150〜25015〜303.2150〜210225〜325250〜40025〜403.餌极端部形状见图321.焊接电源的种类和极性的选择氮弧焊采用的电源种类和极性选择与所焊金属及其合金种类有关。有些金属只能用直流正极性或直流反极性焊接,有些则交直流都可以使用,因而需根据不同材料选择电源和极性,见表22。图32钩极示意图高,适用于焊厚件及散热快的金属,鹄棒接负a)小电流b)大电流c)交流当采用直流正接时,焊件接正极,温度较极温度低,可使用较大的焊接电流,且钩极烧损小;当采用交流电源焊接时,具有阴极破碎作用,即焊件为负极,钩极为止极的半周波里,因受到止离子的轰击,焊件表面的氧化膜破裂,使液态金展容易熔合在一起,通常都用来焊接铝、镁及其合金。表22焊接电源种类和极性的选择电源种类与极性被焊金属材料直流正极性低合金高强钢、不锈钢、耐热钢、铜、钛及其合金直流反极性适用各种金屈的熔化极氟弧焊,而钩极氟弧焊极少用交流电源铝、镁及其合金5.喷嘴的直径D=(2.5〜3.5)dw式中D—喷嘴直径mm;dw—鹄极直径mmo6.气体流量的选择Q=(0.8〜1.2)D式中Q—氮气流量(L/min);D—喷嘴直径(mm);D小时Q取下限;D大时Q取上限。7•喷嘴到焊件的距离喷嘴到焊件的距离越远,保护效果越差;喷嘴到焊件的距离越近,保护效果越好,但影响操作者的视线。通常喷嘴到焊件的距离以5〜12伽为宜。&鹄极伸出长度\n通常在对接焊缝焊接时,鹄极伸出长度为3〜4mm较好;在角焊缝时,钩极伸出长度为7〜&伽较好。9•焊丝直径的选择根据焊接电流的大小选择焊丝直径,见表23。表23焊接电流与焊丝直径的关系焊接电流/A焊丝直径/mm焊接电流/A焊丝直径/mm10〜20W1.0200〜3002.4〜4.520〜501.0〜1.6300〜4003.0〜6.050〜1001.0〜2.4400〜5004.5〜&0100〜2001.6〜3.0(-)平敷焊1.引弧手工钩极氮弧焊通常釆用引弧器进行引弧。这种引弧的优点是鹄极与焊件保持一定距离而不接触,就能在施焊点上直接引燃电弧,可使鹄极端头保护完整,钩极损耗小,以及引弧处不会产生夹钩缺陷。2.焊接引弧后,要保持喷嘴到焊接处一定距离并稍作停留,使母材上形成熔池后,再给送焊丝,焊接方向采用左焊法。焊枪与焊件表面形成80°左右的夹角,填充焊丝与焊件表面10。〜15°为宜,如图33所示。焊接方向图33焊枪、焊件与焊丝的相对位置70•〜85°10•〜15:焊接过程中,焊丝的送进方法有两种,一种是左手捏住焊丝的远端,靠左臂移动送进,但送丝时易抖动,不推荐使用。另一种方法是以左手的拇指、食指捏住,并用中指和虎口配合托住焊丝下部(便于操作的部位)。需要送丝时,将弯曲捏住焊丝的拇指和食指伸直,即可将焊丝稳稳地送入焊接区,然后借助中指和虎口托住焊丝,迅速弯曲拇指、食指,向上倒换捏住焊丝,如此反复,直到焊完。填充焊丝时,焊丝的端头切勿与钩极接触,否则焊丝会被鹄极污染,熔入熔池后形成夹鹄。焊丝送入熔池的落点应在熔池的前缘上(如图34所示),被融化后,将焊丝移出熔池,然后再将焊丝重复地送入熔池。但是填充焊丝不能离开氟气保护区,以免灼热的焊丝端头被氧化,降低焊缝质量。若中途停顿或焊丝用完再继续焊接时,要用电弧把起焊处的熔池金属重新熔化,形成新的熔池后再加焊丝,并与原焊道重叠10mm左右。在重叠处要少添加焊丝,\n以避免接头过高。1.收弧收弧方法不正确,容易产生弧坑裂纹、气孔和穿烧等缺陷。因此,应采取衰减电流的方法,即电流自动由大到小地逐渐下降,以填满弧坑。图34填丝的位置Q正确b)不正确一般氟弧焊机都配有电流自动衰减装置,收弧时,通过焊枪手把上的按钮断续送电來填满弧坑,若无电流衰减装置吋,可采用手工操作收弧,其要领是逐渐减少焊件热量。如改变焊枪角度、稍拉长电弧、断续送电等。收弧时,填满弧坑后慢慢提起电弧直至灭弧,不要突然拉断电弧。当熄弧后,氮气会自动延时几秒钟停气(因焊机具有提前送气和滞后停气的控制装置),以防止金属在高温下产生氧化。(三)板厚6n)m的V形坡口对接平焊1.焊接参数的选用见表232.装配与定位焊参数见表24表24装配与定位焊坡口角度/(9)装配间隙/伽钝边/mm反变形/(9)错边量/mm60始焊端20~0.53W1终焊端33.焊接要点焊道分布是三层三道。焊件固定在水平位置上,间隙小的一端放在右侧。(1)打底焊1)引弧在焊件右侧定位焊缝上进行引弧。2)焊接引弧后,焊枪停留在原位置不动,待稍预热后,当定位焊缝外形形成熔池,并出现熔孔后,开始填丝,自右向左焊接。在封底焊时,应减少焊枪倾角,使电弧热量集中在焊丝上,采用较小的焊接电流,加快焊接速度和送丝速度,熔滴要小,避免焊缝下凹和烧穿。焊丝填入动作要熟练、均匀,有规律,焊枪移动要平稳,速度一致。在焊接中,发现熔池增大、焊缝变宽并出现下凹时,说明熔池温度太高,这时应减小焊枪与焊件的夹角。加快焊件速度;反之,应增大焊枪倾角或减慢焊接速度。\n3)接头当焊丝用完,需更换焊丝,或因其它原因需暂时中止焊接时,则会有接头存在。在焊缝中间停止焊接吋,可松开焊枪上的按钮开关,停止送丝。并保持喷嘴高度不变,待电弧熄灭、熔池完全冷却后,再移开焊枪;在接头前,原弧坑处焊缝没有氧化皮和缺陷,可直接接头;若有缺陷,最好磨掉。在弧坑右侧15〜20mm处引弧,并慢慢地向左移动,待原弧坑处开始熔化形成熔池和熔孔后,继续填丝焊接。4)收弧收弧吋,减小焊枪与焊件的夹角,让热量集中在焊丝上,加大焊丝熔化量,以填满弧坑,然后切断控制开关,慢慢提起电弧直至灭弧,不要突然拉断电弧。当熄弧后,氮气会自动延时儿秒钟停气(因焊机具有提前送气和滞后停气的控制装置),以防止金属在高温下产生氧化。(2)填充焊操作注意事项和步骤同打底焊。焊接吋,焊枪可作锯齿形摆动,其摆动幅度比打底焊吋稍大,在坡口两侧稍停留,保证坡口两侧熔合好,焊道均匀。填充焊道应比表面低lmm左右,不要熔化坡口的上棱边。(3)盖而焊在盖面焊时要进一步加大焊枪的摆动幅度,保证熔池两侧超过坡口棱边0・5~1.5mrn,并根据焊缝的余高决定填丝速度。(四)鹄极氮弧焊的注意事项:1.注意自身防护,防止强光打眼及烫伤,防止触电事故2.开、关机操作程序不能颠倒3.把握焊枪、焊丝与工件的相互位置4.防止鹄极与工件及焊丝粘连三、教学重点钩极氟弧焊的操作技能。四、教学方法讲授与演示教学法并及时巡视,发现问题及时纠正。五、作业1.氮弧焊引弧与焊条电弧焊引弧有什么不同?2.氟弧焊的焊接要点是什么?\n课题十一埋弧焊技能训练一、学习目的了解埋弧焊的特点,熟悉埋弧焊机的操作,掌握]形坡口对接焊技能。二、实习内容6mm板材带焊剂梨的1形坡口对接焊(一)焊前准备1.清理清除板材对接面及焊接部位两侧各20mm区域内的表面铁锈、氧化皮、油污及水分。2.装配装配焊件时要保证间隙均匀,高低平整,错边量小。在焊缝两端加装引弧板和引岀板。3.焊丝H08MnA,(1)5mm,使用前应清理焊丝表面的杂质。4•焊剂HJ431,使用前在250°C下烘干2h。(二)焊接操作1.装配与定位焊装配与定位焊示意图如图35所示,图35装配定位焊示意图装配间隙为0〜lmm,反变形量3°,1一引弧板2—焊件3—引出板在焊件两端焊引弧板及引出板。在焊件背面装焊垫板,要求垫板与焊件贴紧,并用定位焊缝固定好。定位焊缝的长度为20n)ni,间距50n)ni左右,且两边要对称。2.焊接(1)焊接参数(见表25)表25焊接参数焊件厚度/mm间隙/mm焊丝直径/nun焊接电流/A电弧电压/V焊接速度/(m/h)60〜14600〜65033〜3530〜40(2)焊接要点1)先在废钢板上按表27的规定调试好焊接参数。2)装配焊件使焊件间隙与焊接小车轨道平行。\n3)焊丝对中调节焊接小车的轨道中心线,使其与焊件中心线平行,保证焊丝始终处于整条焊缝的屮心线上。4)引弧将焊接小车推至引弧板端,锁住焊接小车离合器,按动送丝开关,使焊丝与焊件可靠接触,打开焊剂漏斗阀门给送焊剂,待焊剂将焊丝伸出部分完全覆盖后,按启动按钮引弧。5)焊接从引弧到进入正常焊接过程后,应注意观察焊剂的覆盖情况,且在焊接过程中不宜太厚,否则会影响到熔池中气体的排出;也不宜过薄而露出弧光,必须覆盖均匀。6)收弧当熔池全部达到引出板后,开始收弧。先关焊剂漏斗。然后按下一半停止按钮,焊丝停送焊接,小车停止前进,电弧仍然继续燃烧,以使焊丝继续熔化填满弧坑,并以按下停止按钮这一半的吋间长短来控制弧坑的填满程度。紧接着按下停止按钮的后一半,这次一直按到底,电弧熄灭,焊接结束。7)清渣松开小车离合器,将小车推离焊件,回收焊剂,清除渣壳。检查焊缝外观质量。三、教学重点1.埋弧焊设备的正确操作。2.埋弧焊参数的选择与注意事项。四、教学方法讲授与演示教学法。五、作业试述埋弧焊的应用范围及操作注意事项。参考文献:1自编教材2王新民主编,焊接技能实训,北京:机械工业出版社,2004.13王志鑫主编,电焊工操作技术要领图解,济南:山东科学技术出版社,2006.94张依莉主编,焊接实训,北京:机械工业出版社,200&8