- 4.01 MB

- 2021-03-01 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

1

国内外不锈钢管标准比较

结合讲解不锈钢管制造工艺

XX

不锈钢管有限公司

总工程师

xx

电棍

http://www.dianjingguns.net/

wenku1

2

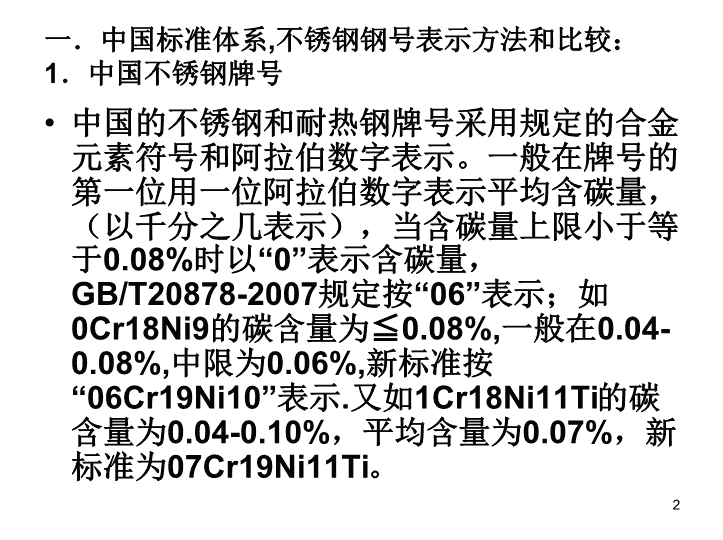

一.中国标准体系

,

不锈钢钢号表示方法和比较:

1

.中国不锈钢牌号

中国的不锈钢和耐热钢牌号采用规定的合金元素符号和阿拉伯数字表示。一般在牌号的第一位用一位阿拉伯数字表示平均含碳量,(以千分之几表示),当含碳量上限小于等于

0.08%

时以“

0”

表示含碳量,

GB/T20878-2007

规定按“

06”

表示;如

0Cr18Ni9

的碳含量为≦

0.08%,

一般在

0.04-0.08%,

中限为

0.06%,

新标准按“

06Cr19Ni10”

表示

.

又如

1Cr18Ni11Ti

的碳含量为

0.04-0.10%

,平均含量为

0.07%

,新标准为

07Cr19Ni11Ti

。

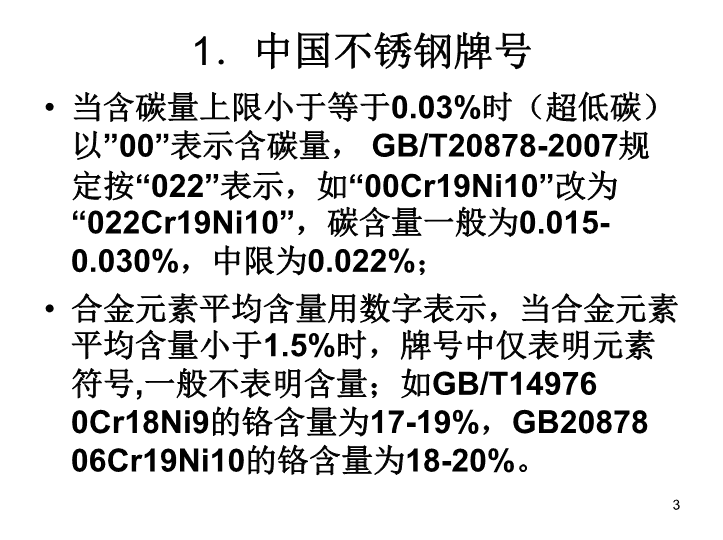

3

1

.

中国不锈钢牌号

当含碳量上限小于等于

0.03%

时(超低碳)以”

00”

表示含碳量,

GB/T20878-2007

规定按“

022”

表示,如“

00Cr19Ni10”

改为“

022Cr19Ni10”

,碳含量一般为

0.015-0.030%

,中限为

0.022%

;

合金元素平均含量用数字表示,当合金元素平均含量小于

1.5%

时,牌号中仅表明元素符号

,

一般不表明含量;如

GB/T14976 0Cr18Ni9

的铬含量为

17-19%

,

GB20878 06Cr19Ni10

的铬含量为

18-20%

。

4

中国不锈钢牌号

美国牌号 中国牌号 中国新牌号

304 0Cr18Ni9 06Cr19Ni10

304H 1Cr18Ni9 07Cr19Ni10

304L 00Cr19Ni10 022Cr19Ni10

316 0Cr17Ni12Mo2 06Cr17Ni12Mo2

316L 00Cr17Ni14Mo2 022Cr17Ni12Mo2

310S 0Cr25Ni20 06Cr25Ni20

316N 0Cr17Ni12Mo2N 06Cr17Ni12Mo2N

317 0Cr19Ni13Mo3 06Cr19Ni13Mo3

317L 00Cr19Ni13Mo3 022Cr19Ni13Mo3

321 0Cr18Ni10Ti 06Cr18Ni11Ti

347 0Cr18Ni11Nb 06Cr18Ni11Nb

5

中国不锈钢管标准

GB/T17395-1998

无缝钢管尺寸、外形、重量及允许偏差

GB/T21835-2008

焊接钢管尺寸及单位长度重量

GB/T14975-2002

结构用不锈钢无缝钢管

GB/T14976-2002

流体输送用不锈钢无缝钢管

GB/T13296-2007

锅炉、热交换器用不锈钢无缝钢管

GB/T9948-2006

石油裂化用无缝钢管

GB/T5310-1995

高压锅炉用无缝钢管

GB/T12771-2008

流体输送用不锈钢焊接钢管

GB/T21833-2008

奥氏体

-

铁素体双相不锈钢无缝钢管

GB/T21832-2008

奥氏体

-

铁素体双相不锈钢焊接钢管

HG/T20537.4-1992

化工装置用奥氏体不锈钢大口径焊接钢管技术条件

YB/T2008-1980

不锈钢无缝钢管管坯

6

中国不锈钢标准体系

国家标准 (

GB

,

GB/T

)

行业标准(

YB/T

,

JB/T

,

CJ/T

等)

地方标准

(DB/T)

企业标准

(QB/T)

强制性标准

推荐性标准

7

表

1.

不锈钢和耐热钢牌号对照

统一数字代号

GB/T20878-2007

GB/T221-2000

ASTM A959-04

S30408

06Cr19Ni10

0Cr18Ni9

S30400

,

304

S30403

022Cr10Ni10

00Cr19Ni10

S30403, 304L

S30409

07Cr19Ni10

S30409, 304H

S30458

06Cr19Ni10N

0Cr19Ni10N

S30451, 304N

S31008

06Cr25Ni20

0Cr25Ni20

S31008, 310S

S31608

06Cr17Ni12Mo2

0Cr17Ni12Mo2

S31600, 316

S31603

022Cr17Ni12Mo2

00Cr17Ni14Mo2

S31603, 315L

8

表

2.

不锈钢和耐热钢牌号对照

GB/T221-2000

ASTM A959-04

JIS G4303-1998

EN10088

,

1-1995

0Cr18Ni9

S30400

,

304

SUS304

X5CrNi18-10

,

1.4301

00Cr19Ni10

S30403, 304L

SUS304L

X2CrNi19-11, 1.4306

S30409, 304H

SUH304H

X6CrNi18-10, 1.4948

0Cr19Ni10N

S30451, 304N

SUS304N1

X5CrNiN19-9, 1.4315

0Cr25Ni20

S31008, 310S

SUS310S

X12CrNi23-12, 1.4845

0Cr17Ni12Mo2

S31600, 316

SUS316

X5CrNiMo17-12-2, 1.4401

00Cr17Ni14Mo2

S31603, 315L

SUS316L

X2CrNiMo17-12-2, 1.4404

9

2

.

美国不锈钢牌号

:

SAE

美国汽车工程师协会和

ASTM

美国材料与试验协会的“金属与合金统一数字代号体系”(

UNS

体系)与美国钢铁协会

AISI

体系的不锈钢牌号见表

3

:

表

3

10

表

3

美国不锈钢牌号 表示方法

UNS

体系

SAE

体系

AISI

体系

组别

举例

UNS

体系

SAE

体系

AISI

体系

S1××××

63×

沉淀硬化不锈钢

S17400

17-4PH

630

S2××××

302××

2××

铬锰镍奥氏体

不锈钢

S20200

30202

202

S3××××

303××

3××

铬镍奥氏体

不锈钢

S30400

30304

304

S4××××

514××

4××

高铬马氏体和低碳高铬铁素体钢

S40300

51403

403

S5××××

515××

5××

低铬马氏体钢

S50100

51501

501

11

二.美国不锈钢管标准体系

第一层次:

ASTM A999/A999M-2004

《

合金及不锈钢管通用要求标准规范

》

ASTM A1016/A1016M-2004

《

铁素体合金钢和奥氏体合金钢管子通用要求

》

12

美国不锈钢管标准体系

第一层次:

美国不锈钢无缝钢管的尺寸规格主要依据美国机械工程师协会标准

ASME B36.10M-2004“

焊接和无缝钢管”。该标准规定了钢管的外径系列和各外径钢管的壁厚系列,以及单位长度钢管的重量。

ASTM A530/A530M-2003 “

专门用途碳钢和合金钢公称管通用要求标准技术条件”;

ASTM A450/A450M—2004 “

碳素钢管、铁素体合金钢管及奥氏体合金钢管一般要求规格”

13

美国不锈钢管标准体系

第二层次:

美国不锈钢无缝钢管的化学成份和技术要求主要依据美国材料与试验协会标准:

ASTM A269/A269M-2004

普通无缝和焊接奥氏体不锈钢管规范;

ASTM A268/A268M-2005a

普通无缝和焊接铁素体和马氏体不锈钢管规范;

ASTM A789/A789M-2005b

普通无缝和焊接铁素体

/

奥氏体不锈钢管规范;

ASTM A632-2004

普通无缝和焊接奥氏体不锈钢管(小直径)规范;

14

美国不锈钢管标准体系

第三层次:

美国各种特殊要求不锈钢管依据以下标准:

ASTM A312/A312M--2006“

无缝焊接冷加工奥氏体不锈钢管规范”;

ASTM A213/A213M—2004“

无缝铁素体和奥氏体合金钢锅炉管、过热器管和热交换器管标准规范”;

ASTM A249/A249M—2004“

焊接的奥氏体钢锅炉、过热器、热交换器和冷凝器管规范”

ASTM A250/A250M—2005“

锅炉和过热器用电阻焊铁素体合金钢管规格”

ASTM A270—2003“

卫生用奥氏体不锈钢无缝和焊接钢管”

ASTM A335/A335M—2006“

高温用无缝铁素体合金钢管规范”

ASTM A358/A358M—2005“

高温设备与通用设备用电熔焊奥氏体铬镍不锈钢管规规范”

ASTM A376/A376M—2006“

高温中心站用无缝奥氏体钢管规范”

ASTM A409/A409M—2005“

腐蚀或高温下使用的大直径奥氏体焊接钢管规范”

ASTM A688/A688M—2004“

给水加热器用奥氏体不锈钢焊接管规范”

ASTM A814/A814M—2005“

冷加工焊接奥氏体不锈钢管规范”

15

美国不锈钢管标准体系

美国不锈钢管标准应分为三个层次,第二层次比第一层次严,第三层次比第二层次严;据用户要求,如用户要求执行第三层次的标准,我们应按第三层次的标准组织生产,某些要求在第三层次标准中不明确的应执行相关的第一、二层次的标准,如化学成份往往在第二层次的标准中规定得较详细,而尺寸规格往往在第一层次的标准里规定得较详细

。

16

美国标准化相关机构

AISI

美国钢铁学会

ANSI

美国国家标准学会

API

美国石油学会

ASME

美国机械工程师学会

ASTM

美国材料与试验学会

AWS

美国焊接学会

ASM

美国金属学会

ACI

美国铸造学会

SAE

美国汽车工程师协会

ASTM

(钢铁标准的分类号是“

A”

,试验方法分类号为“

E”

ASTM A213/A213M-2004《

锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管

》

ASME

(钢铁标准的分类号是“

SA”

,试验方法分类号为“

E”

ASME SA213/SA213M-2004《

锅炉、过热器和换热器用无缝铁素体和奥氏体合金钢管

》

采用英制单位和

SI

单位(国际单位制)的双重单位标准

17

3

.

日本不锈钢钢牌号

日本常用标准为

JIS

标准,即日本工业标准委员会标准,如:

配管用不锈钢管

SUS304TP

牌号中

S

:

Steel(

钢

)

;

U

:

Use(

用途

)

;

S

:

Stainless(

不锈钢

)

;

T

:

Tube(

管

)

;

P

:

Pipe(

管

)

;

机械结构用不锈钢管

SUS304TKA

牌号中

S

:

Steel(

钢

)

;

U

:

Use(

用途

)

;

S

:

Stainless(

不锈钢

)

;

T

:

Tube(

管

)

;

K

:

(

结构

)

;

其他不锈钢管牌号含义如下:

不锈钢清洁管

SUS304TBS

牌号中

S

:

Steel(

钢

)

;

U

:

Use(

用途

)

;

S

:

Stainless(

不锈钢

)

;

TB

:

Tube(

管

)

;

S

:

Sanitary(

清洁

)

;

锅炉及热交换器用不锈钢管

SUS304TB

牌号中

S

:

Steel(

钢

)

;

U

:

Use(

用途

)

;

S

:

Stainless(

不锈钢

)

;

T

:

Tube(

管

)

;

B

:

Boiler(

锅炉

)

配管用电弧焊大口径不锈钢管

SUS304TPY

牌号中

S

:

Steel(

钢

)

;

U

:

Use(

用途

)

;

S

:

Stainless(

不锈钢

)

;

T

:

Tube(

管

)

;

Y

:(焊接)

18

日本标准化相关机构

日本工业标准

JIS

日本轻金属工业协会

LIS

日本无损检验协会

NDIS

JIS

日本工业标准(目前共有

18

类部门)与我们钢铁有关的:

JIS G

(钢铁)、

JIS K

(化学)、

JIS Z

(包括试验方法、焊接等),按

JIS

标准内容的性质分为:产品标准、试验方法标准、基础标准。

19

4.

德国不锈钢牌号

德国

DIN

标准的不锈钢钢牌号表示方法:

X

表示为高合金钢;随后是表示钢平均含碳量为万分之几的数字和按含量多少依次排列的合金元素的化学符号;

最后是标明合金元素含量的平均百分值(按四舍五入化为整数)

例

X10CrNi188---(C)

为

0.10%

;(

Cr

)为

18%

;(

Ni

)为

8%

的不锈钢。

20

德国标准化机构

DIN

德国工业标准委员会

DIN

与欧洲标准

EN

和国际标准

ISO

的关系

CEN

欧洲标准化委员会

DIN EN

代替了

DIN

标准

SEL

联邦德国(钢铁学会)钢铁交货条件

SES

德意志民主共和国钢铁标准目录

SEW

联邦德国钢铁工程师协会钢铁材料篇

VDI

联邦德国工程师学会

21

欧盟标准

美标 欧标钢名 欧标钢号

304 X5CrNi18-10 1.4301

304L X2CrNi19-11 1.4306

304H X6CrNi18-10 1.4948

304N X5CrNi19-9 1.4315

316 X5CrNiMo17-12-2 1.4401

316L X2CrNiMo17-12-2 1.4404

316H X3CrNiMo17-13-3 1.4436

316LN X2CrNiMoN17-13-3 1.4429

22

欧盟标准

美标 欧标钢名 欧标钢号 前苏联

321 X6CrNiTi18-10 1.4541

08X18H10T

321H X7CrNiTi18-10 1.4541

12X18H11T

347 X6CrNiNb18-10 1.4550

08X18H12

Б

310

X15CrNi25-21 1.4821

20X25H20C2

310S X12CrNi23-21 1.4845

10X23H18

S31803

X2CrNiMoN22-5-3

1.4462

430 X6Cr17 1.4016

12X17

23

5

.

英国不锈钢牌号

第一位数字为

3

和

4

,其中

3---

为奥氏体不锈钢系列。

4---

为马氏体和铁素体不锈钢系列。

第二、三位数字表示不同组别的顺序号,并且多数常用牌号与美国钢铁协会(

AISI

)的数字体系一致。

第四位数字“

S”

为该类钢广义的特征(

S

为“

Stainless”

的第一个字母)

第五、六位数字表示基本成份相同的钢组中不同牌号的区分号。

24

表

4

。英国不锈钢管牌号

合金系

列组别

类型

牌号举例

301

17%Cr-7Ni%

301S21--

表示

17%Cr-7Ni%

的奥氏体不锈钢

302

18%Cr-9%Ni-0.15%C(

最大

)

302S25--

表示

18%Cr-9%Ni,≦0.12%C

的奥氏体不锈钢

304

18%Cr-10%Ni-0.09%C(

最大

)

304S12--

表示

18%Cr-10%Ni,≦0.03%C

的奥氏体不锈钢

305

18%Cr-12%Ni-0.10%C(

最大

)

305S19--

表示

18%Cr-12%Ni-≦0.10%C

奥氏体不锈钢

309

23%Cr-15%Ni

309S24--

表示

23%Cr-15%Ni

的奥氏体耐热钢

310

23%Cr-20%Ni

310S24--

表示

23%Cr-20%Ni

的奥氏体耐热钢

316

17%Cr-12Ni%--2

½

%Mo

316S16-

表示

17%Cr-12Ni%--2

½

%Mo-≦0.07%C

奥氏体不锈钢

317

18%Cr-12Ni%--3

½

%Mo

317S12-

表示

18%Cr-12Ni%--3

½

%Mo,≦0.03%C

的奥氏体不锈钢

321

18%Cr-9%Ni-Ti-0.12%C(

最大

)

321S20-

表示

18%Cr-9%Ni-Ti-≦0.12%C

奥氏体不锈钢

347

18%Cr-9%Ni-Nb-0.09%C(

最大

)

347S17-

表示

18%Cr-9%Ni-Nb-≦0.08%C

奥氏体不锈钢

349

21%Cr-4%Ni--N

349S52-

表示

21%Cr-4%Ni--

含

N

奥氏体不锈钢

410

12%Cr-0.15%C(

最大

)

410S21-

表示

12%Cr-0.09

~

0.15%C

的马氏体不锈钢

420

12%Cr-012

~

0.4%C

420S45-

表示

12%Cr-0.28

~

0.36%C

的马氏体不锈钢

430

17%Cr

430S15-

表示

17%Cr

的铁素体不锈钢

25

6

。其他国外标准

法国标准(

NF

)

波兰标准(

PN

,

PKN

)

澳大利亚标准(

SAA

)

瑞士标准(

SNV

,

VSM

)

俄罗斯标准

(

Γ

Ο

СТ

)

26

7

.国际标准化机构

ISO

国际标准化组织

IEC

国际电工委员会标准

CEE

国际电气设备管制委员会标准

ICAO

国际民用航空组织标准

27

9.

表

5

各标准试验方法比较

化学成份

拉伸试验

洛氏硬度

压扁

扩口

水压①

ASTM A312

★

★

◎

★

◎

★

ASTMA213

★

★

★

★

★

★

ASTMA269

★

★

★

★

★

★

ASTMA511

★

◎

◎

◎

◎

◎

ASTMA789

★

★

★

★

★

★

ASTMA790

★

★

◎

★

★

◎

JISG3459

★

★

◎

★

◎

★

JISG3463

★

★

◎

★

★

★

DIN EN 10297

★

★

◎

◎

◎

★

DIN EN 10216

★

★

◎

★

★

★

GB/T14975-02

★

★

◎

★

◎

◎

GB/T14976-02

★

★

◎

◎

◎

★

GB/T13296

★

★

★

★

★

★

28

9.

表

6

各标准试验方法比较

超声检测

涡流

晶间腐蚀试验④

晶粒度

表面质量

尺寸

ASTM A312

◎

★

◎

◎

★

★

ASTMA213

★

★

◎

②

★

★

ASTMA269

★

★

◎

◎

★

★

ASTMA511

◎

◎

◎

◎

★

★

ASTMA789

★

★

◎

◎

★

★

ASTMA790

◎

★

◎

◎

★

★

JISG3459

◎

◎

◎

②

★

★

JISG3463

◎

◎

◎

②

★

★

DIN EN 10297

◎

◎

◎

◎

★

★

DIN EN 10216

★③

★③

◎

◎

★

★

GB/T14975-02

◎

◎

◎

◎

★

★

GB/T14976-02

◎

◎

★

◎

★

★

GB/T13296

★

★

★

◎

★

★

29

各标准试验方法比较

★表示标准规定必需做的试验。

◎表示双方协商或对方要求时才做试验。

①表示水压试验可用超声波或者涡流探伤试验代替。

②对于

304H

、

316H

、

347H

必须进行晶粒度检验。

③外径小于

101.6mm

的管子仅依订货协议④船用管需要进行晶间腐蚀试验。

30

二

. ASME B36

与

GB/T17395

比较

ASME B36.10M-2004“

焊接无缝钢管”与

GB/T17395-1998“

无缝钢管尺寸、外形、重量及允许偏差”相比较如下:

1

.外径:

GB/T17395

外径有

3

个系列,

ASME B36.10M

的外径相当于

GB/T17395

的系列

1

。

2

.壁厚:

GB/T17395

标准对每一个外径规定了多个壁厚,但多个壁厚之间缺乏内在连系;但

ASME B36.10M

标准对每一个外径也规定了多个壁厚,但其中一个壁厚为标准壁厚

{STD}

、一个加厚壁厚(

XS

)、一个特厚壁厚(

XXS

);并规定了

Schedule40

、

Schedule80

、

Schedule120

、

Schedule160

的多个等级壁厚,对于不同的直径的钢管,同一级别的壁厚,可以承受差不多的流体压力,以便使用者选用。

31

二.

ASME B36

与

GB/T17395

比较

3

.重量

GB/T17395

规定的重量计算公式:

W=

(

3.14159×ρ/1000

)(

D-S

)

S--------------------(3)

式中:

W—

钢管理论重量,㎏

/m

;

ρ-

钢的密度,㎏

/dm3

;

D—

钢管公称外径,

mm

;

S—

钢管公称壁厚,

mm

。

ASME B36.10M

规定的重量计算公式:

W=0.0246615

(

D-S

)

S-------------------------------------(4)

式中:

W—

钢管理论重量,㎏

/m

;

D—

钢管公称外径,

mm

;

S—

钢管公称壁厚,

mm

。

其实二个公式是一样的

,

如果把碳钢的密度

7.85㎏/dm3

代入

:

3.14159×7.85/1000=0.0246615--------------------------(5)

4.

允许偏差应执行

ASTM A269

、

ASTM A268

、

ASTM A789

或

GB/T14976.

。

32

3

.重量

而对于

1Cr18Ni9(302),0Cr18Ni9(304), 0Cr18Ni11Ti(321),1Cr18Ni9Ti

的计算公式应为

: W=0.024913

(

D-S

)

S---------------------------(6)

而对于

0Cr25Ni20(310S),0Cr17Ni12Mo2(316),0Cr18Ni11Nb(347),

00Cr17Ni14Mo2(316L)

的计算公式应为

:

W=0.02507

(

D-S

)

S---------------------------(6)

33

表

7

各牌号不锈钢管的密度,单位㎏

/dm3

34

重量计算

而对于

1Cr18Ni9(302),0Cr18Ni9(304), 0Cr18Ni11Ti(321),1Cr18Ni9Ti

的计算公式应为

:

W=0.024913

(

D-S

)

S

而对于

0Cr25Ni20(310S),

0Cr17Ni12Mo2(316),0Cr18Ni11Nb(347),

00Cr17Ni14Mo2(316L)

的计算公式应为

:

W=0.02507

(

D-S

)

S

35

三

GB/T14976

和

GB/T14975

标准比较

GB/T14976-2002“

流体输送用不锈钢无缝钢管”和

GB/T14975-2002“

结构用不锈钢无缝钢管”的最大差别是:流体输送用不锈钢无缝钢管应逐根进行液压试验或超声速检验、涡流检验;

GB/T14975-2002“

结构用不锈钢无缝钢管”规定根据需方要求,并在合同中注明才做液压试验或超声速检验、涡流检验;试验方法同

GB/T14976-2002“

流体输送用不锈钢无缝钢管”。

36

不锈钢管生产工艺流程

37

四 无损检测

液压试验按

GB/T241“

金属管液压试验方法”进行,试验压力按(

1

)式计算,

P=2SR/D-----------------

(

1

)

式中

P-------

试验压力,单位为兆帕(

MPa

),

1MPa=106 Pa

,

1 Pa=1N/m2

,

1MPa=1N/mm2

;

S-----

钢管的公称壁厚,单位为毫米(

mm

);

D-------

钢管的公称外径,单位为毫米(

mm

);

R-------

允许应力,规定为抗拉强度的

40%

,单位为兆帕(

MPa

);其数值接近钢管规定非比例伸长应力

σ

p

0.2/MPa

,详见表

3

。

38

钢管允许使用压力的计算

如一根不锈钢管

,

外径为¢

219,

壁厚

6mm

,计算该钢管能承受多少压力的流体?

P=2SR/D-----------------

(

1

)

试验压力:

无缝管P=2

×

6

×520 × 0.4

/219

=

11.397

MPa

允许使用压力:

P

1

=P/1.5=7.598

MPa

焊管P=2

×

6

×205× 0.5

/219

=5.62 MPa

39

钢管允许使用压力的计算

1Pa=1

牛顿

/

平方米

1MP

a=1

牛顿

/

平方亳米

1

公斤力

=10

牛顿

1

大气压

=1

公斤力

/

平方厘米

1MP

a=10

大气压

1

大气压

=10

米高水柱压力

1MP

a=100

米高水柱压力

40

钢管允许使用压力的计算

P=2SR/D-----------------

(

1

)

GB/T14976

:

水压试验压力

=2*

壁厚 *

520*0.4/

外径

≤

20 MPa

GB/T12771

、

HG20537

、

GB13296

≤

20Mpa

ASTMA312

、

ASTM A530

、

ASTMA999

≤

19 MPa

ASTMA213

、

ASTMA1016

≤

7MPa

水压试验压力

=2*

壁厚*

205*0.5/

外径

41

钢管允许使用压力的计算

BS EN10216

、

BS EN10217

≤

7MPa

、

GB9948

、

GB5310

≤

20 Mpa

水压试验压力

=2*

壁厚*

205*0.7/

外径

GB/T12771

水压试验压力

=2*

壁厚*

205*0.5/

外径

≤

10 Mpa

允许使用压力:

P1 =P/1.5

42

表

8

主要钢种的抗拉强度

牌号

AISI

JIS

σb/Mpa

σp

0.2

/Mpa

0Cr18Ni9

TP304

SUS304TP

520

205

00Cr19Ni10

TP304L

SUS304LTP

480

175

0Cr17Ni12Mo2

TP316

SUS316TP

520

205

00Cr17Ni14Mo2

TP316L

SUS316LTP

480

175

00Cr18Ni10N

TP304LN

SUS304LNTP

550

245

00Cr17Ni13Mo2N

TP316LN

SUS316LNTP

550

245

0Cr19Ni13Mo3

TP317

SUS317TP

520

205

00Cr19Ni13Mo3

TP317L

SUS317LTP

480

175

0Cr18Ni10Ti

TP321

SUS321TP

520

205

43

表

9.

各标准规定的水压试验压力

标准

钢管名称

R

GB/T 14976

流体输送用不锈钢无缝钢管

R

=40% Rm

ASTM

A

312

无缝和焊接及冷加工奥氏体不锈钢管

R=50%R

p0.2

ASTM A530

特种碳素钢及合金钢管

R=50%R

p0.2

ASTM A999

合金和不锈钢管

R=50%R

p0.2

ASTM A789

铁素体和奥氏体不锈钢无缝和焊接管

R=50%R

p0.2

ASTM A269

无缝和焊接奥氏体不锈钢管

R=50%R

p0.2

ASTM A213

无缝铁素体和奥氏体合金钢锅炉管、过热器管

和热交换器管

R=50%R

p0.2

ASTM A1016

普通用途铁素体合金钢、奥氏体合金钢和不锈钢管

R=50%R

p0.2

44

表

10

各标准规定的水压试验压力

标准

钢管名称

R

GB 13296

锅炉、换热器用不锈钢无缝钢管奥氏体型

R=50%R

p0.2

GB/T 12771

不锈钢焊接钢管

R=50%R

p0.2

HG 20537

化工用不锈钢焊接钢管

R=50%R

p0.2

GB5310

高压锅炉用不锈钢无缝钢管

R=70%R

p0.2

GB9948

石油裂化用无缝钢管

R=70%R

p0.2

BS EN10216

承压用不锈钢无缝钢管

R=70%R

p0.2

BS EN10217

承压用不锈钢焊接钢管

R=70%R

p0.2

45

四 无损检测

在液压试验下,应保证耐压时间不少于

5s

,钢管不得出现漏水或渗渗漏。

如果安全系数为

1.5

,管内流体允许使用压力

P1

:

P1=P/1.5-----------------

(

2

)

供方可用超声波检验或涡流检验代替液压试验。液压试验压力除以安全系数即为工程允许使用压力。

GB/T14976-2002“

流体输送用不锈钢无缝钢管”和

GB/T14975-2002“

结构用不锈钢无缝钢管”的尺寸、外形和其他技术要求都相同。

46

四 无损检测

超声波检验按

GB/T5777-1996“

无缝钢管超声波探伤检验方法”执行。定向发射的超声波束在管中传播时遇到缺陷,既产生波的反射又产生波的衰减。经过探伤仪的信号处理,如采用反射法探伤可获得缺陷晶体的回波信号,如采用穿透法探伤可凭借透过波的衰减程度获得缺陷信号。二者均可由仪器给出定量的缺陷指示。

47

四 无损检测

超声速探头可以实现电能和声能之间的相互转换。利用压电效应或电磁效应原理可在管内激发出不同类型的超声波。探伤仪应为脉冲反射式多通道或单通道超声波探伤仪。探头的工作频率可在

2.5MZ~10MZ

之间选择。人工缺陷晶体对比试样刻槽深度为钢管公称壁厚的

12.5%

,人工缺陷见图

1

。

48

四 无损检测

图

1

超声波检验人工缺陷对比试样上是矩形槽口,下是

V

形槽口

49

四 无损检测

涡流检验按

GB/T7735-1995“

钢管涡流探伤检验方法”执行,涡流探伤是以电磁感应原理为基础,当钢管经过通以交流电的线圈时,钢管表面或近表面有缺陷部位的涡流将发生变化,导致线圈的阻抗或感应电压产生变化,从而得到关于缺陷的信号,从信号的幅值及相位等,借助于对比试样人工缺陷与自然缺陷显示信号的幅值对比,可以对缺陷进行判断,详见图

2

。采用槽为对比试样时,槽的深度为钢管厚度的

12.5%

,槽的长度不小于

50

毫米,槽的宽度不大于槽的深度。

50

四 无损检测

图

2

穿过线圈式涡流探伤技术简图

左是次级线圈

1

,中是初级线圈,右是次级线圈

2

,这是多线圈方案

51

五.不锈钢耐腐蚀原理:

1

.不锈钢为什么不生锈?

(

1

)

钢铁生锈是钢铁与大气中的氧作用,在表面形成了

Fe

2+

、

Fe

3+

没有保护性的疏松且易剥落的富铁氧化物,也就是铁的生锈,当钢中含铬量≧

12%

后,钢的表面自动形成一种厚度非常簿(约定

2

×

10

-6

~5

×

10

-6

mm

)的无色、透明且非常光滑的一层富铬的氧化物膜,这层钝化膜的形成防止了钢的生锈。

52

1

.不锈钢为什么不生锈?

(

2

)

不锈钢的耐腐蚀性能是很好的,

0Cr18Ni9

(

304

)由于钢中含有

18%

的铬,铬是发挥耐腐蚀性能的主要元素,在使用过程中管道内壁形成一层极薄的氧化铬薄膜,该薄膜阻止金属继续氧化,故不锈钢有很强的耐腐蚀性能,不仅能承受水和空气的腐蚀,而且可以承受弱酸弱碱的腐蚀。从理论上讲在任何位置,铬的含量不能低于

13%

,这样才能确保不锈钢的耐腐蚀性能。

53

图

3

不锈钢表面钝化膜示意图

(注:钝化膜的厚度可随不锈钢的化学成分和周围介质环境的不同而有所变化)

54

2

.奥氏体钢和铁素体钢:

304

钢的镍(

Ni

)含量是

8~10

%,镍是促进钢的奥氏体化元素,

304

不锈钢中镍含量达到

8%

,才能保证不锈钢为奥氏体钢,所谓奥氏体钢就是在高温下和在低温下钢都是奥氏体组织,也就是钢从高温冷却到低温时或低温加热到高温时,钢不会发生相组织的变化。

55

2

.奥氏体钢和铁素体钢:

所谓奥氏体组织是指钢中铁原子和碳原子之间的排列方式;奥氏体组织是面心立方结构,在一个立方体中,铁原子占据立方体的

8

个角,(

8

×

1/8=1

)碳原子占据立方体六个面的中心(

1/2

×

6=3

);铁素体组织是体心立方结构,铁原子占据立方体的

8

个角(

8

×

1/8=1

),碳原子占据立方体的正中心(

1

)。详见图

4

、图

5

。具有体心立方的铁素体金属晶体中,有

68%

的体积被原子所占据;具有面心立方的奥氏体金属晶体中,有

74%

的体积被原子所占据。

56

2

.奥氏体钢和铁素体钢:

一般碳钢,高温时是奥氏体组织,低温时是铁素体组织。奥氏体组织排列紧凑,密度高;铁素体组织排列松散,密度低。从奥氏体变成铁素体,体积膨胀,反之体积收缩。原子个数之比,在奥氏体中碳原子:铁原子

=3

:

1

;而铁素体中碳原子:铁原子

=1

:

1

。如钢在冷却时发生奥氏体向铁素体转变,就会有碳原子往晶界析出。保证奥氏体不锈钢中的镍含量,确保钢为奥氏体钢,高温低温都是奥氏体组织,不会向晶界析出碳原子。

57

奥氏体钢和铁素体钢:

58

3

。晶间腐蚀

不锈钢沿晶粒间界优先受到腐蚀,如图

6

、图

7,

晶间腐蚀主要是由于不锈钢经

450~850

0

C

敏化温度,沿钢的晶界会有富铬的碳化物(

Cr

23

C

6

)的析出,导致晶界铬的贫化而引起的。

59

60

61

3

。晶间腐蚀

304

钢中要求

C

≤

0.08

%,碳含量减少,可以减少冷却时碳原子向晶界析出。当碳原子在晶界析出时,碳原子和铬原子结合成而成碳化铬,这样当晶界中能与氧生成氧化铬薄膜的铬含量低于

13%

时,促使晶界的铬含量贫化,铬含量太低,不能避免氧和铁结合氧化和腐蚀,即形成晶间腐蚀。

62

3

。晶间腐蚀

按

GB/T4334.5

“

不锈钢硫酸

-

硫酸铜腐蚀试验方法”规定执行。晶间腐蚀试验是把不锈钢试样埋入铜屑中,在硫酸

+

硫酸铜

+

铜屑溶液中沸腾

16

小时,观察有无晶间腐蚀倾向。

63

4

.不锈钢点蚀:

64

4

.不锈钢点蚀:

65

4

.不锈钢点蚀:

钢表面的钝化膜由于钢中存在缺陷、夹杂和溶质不均匀性,使钝化膜在这些地方较为脆弱,在含有卤素离子,如

Cl

—

、

Br

—

、

F

—

等的水溶液介质中,钝化膜容易被破坏,破坏的部分便成为活化的阳极,周围区成为阴极区,阳极的面积非常小时,阳极的电流密度很大,活性溶解加速,遂成为许多针状小孔,成为“点蚀”。由于

Cl

—

与金属离子

M+

的结合键较强,因而是侵入钝化膜的有效离子,

Cl

—

的离子半径小,形成强酸溶解钝化膜,从而强烈地吸附在金属表面,

Cl

—

与

O

2

—

交换使膜中产生空位。

66

4

.

不锈钢点蚀:

铬的增加,可以增加钝化膜中的铬含量,使钝化膜的化学稳定性增加。钝化膜下镍的富集,可以避免钝化膜的还原,从而提高膜的稳定性。钼又富集在靠近基体的钝化膜中,从而提高了钝化膜的稳定性。

67

5

.应力腐蚀

在应力与介质共同作用下而引起的一种局部破坏,常见的穿晶型应力腐蚀见图

10

。

68

5

.应力腐蚀

69

5

.应力腐蚀

ASTM A269

规定,对用于某些腐蚀性介质,尤其是氯化物,可能出现应力腐蚀的,可以规定

TP304L

、

TP316L

、

TP321

、

TP347

、和

TP348

的管子是消除应力退火的状态交货。在拉伸应力作用下,位错沿着滑移面运动至金属表面,使表面钝化膜产生局部破坏,有膜和无膜金属间形成微电池,作为阳极的裸金属产生阳极溶解从而发生应力腐蚀破坏。一般用在

60

0

C

以上中性氯化物溶液中的

18-8

型奥氏体不锈钢容易发生应力腐蚀

70

71

6.

耐腐蚀试验

ASTM A269

规定,对用于某些腐蚀性介质,尤其是氯化物,可能出现应力腐蚀的,可以规定

TP304L

、

TP316L

、

TP321

、

TP347

、和

TP348

的管子是消除应力退火的状态交货。

72

6

缝隙腐蚀

缝隙腐蚀是指在金属构件发生斑点状或溃疡形的宏观蚀坑,常发生在垫圈、铆接、螺钉连接的接缝处,搭接的焊接接头、阀坐、堆积的金属片间等处。缝隙处被腐蚀产物覆盖以及介质扩散受到限制,导致该处的介质渗透

73

0Cr18Ni9

降低碳量提高耐蚀性

00Cr19Ni10

0Cr18Ni9

加

Mo

、

Cu

、

Ti

提高抗还原性酸的能力

00Cr17Ni14Mo2

、

00Cr18Ni14Mo2Cu2Ti

0Cr18Ni9

加

Ti

、

Ni

稳定碳化物,提高抗晶间腐蚀的能力

0Cr18Ni9Ti

、

1Cr18Ni9Ti

、

1Cr18Ni11Nb

0Cr18Ni9

加

Mo

、

Cu

、

Ti

提高抗还原性酸的能力

1Cr18Ni12Mo2Ti

、

1Cr18Ni12Mo3Ti

、

0Cr18Ni12Mo2Cu2

74

σ

相脆化

σ

相是既硬又脆且富铬的金属间化合物,其周围常常是贫铬区,一般认为,在

500

0

C~900

0

C

长时间加热有利于

σ

相的形成,凡铁素体形成元素都能加速

σ

相的析出,其中以

Cr

、

Mo

、

Si

、

Ti

、

Nb

等元素影响较为强烈,而奥氏体形成元素

Ni

等可阻止

σ

相析出。

σ

相本身硬度高达

HRC68

以上,而且多半分布在晶界,这样,不但降低材料的塑性和韧性,而且增大了晶界腐蚀的倾向。

75

六

.

奥氏体不锈钢管标准

ASTM A312

与

GB/T14976

、

12771

比较

现就

ASTM A312/A312M-2004

“

无缝和焊接的以及重度冷加工奥氏体不锈钢公称管标准技术条件”与

GB/T14976-2002

“

流体输送用不锈钢无缝钢管”、

GB/T12771-2008“

流体输送用不锈钢焊接钢管”进行比较有如下差别:

76

1

.

个别化学成份有差别

:

详见表

4

。从表

4

看出,

ASTM A312

对

P

含量要求较宽,便于冶炼中更多使用高碳铬铁。

ASTM A312

对超低碳不锈钢的

C

含量要求较宽。

ASTM A312

对含

N

钢的

N

含量要求低,这样在气体充氮后的氮化铬的加入量可较少。以上三点可大大降低冶炼成本。

77

表

11 ASTM A312

与

GB/T14976

奥氏体不锈钢管主要品种化学成份比较

ASTM A312

GB/T14976

TP304 C %

≤0.08

0Cr18Ni9 C %

≤0.07

TP304L C %

≤0.035

00Cr19Ni10 C %

≤0.030

TP304LN C %

≤0.035

00Cr18Ni10N C %

≤0.030

TP316L C %

≤0.035

0Cr17Ni14Mo2 C %

≤0.030

TP304 Cr %

18.0~20.0

0Cr18Ni9 Cr %

17.0~19.0

TP304LN Cr %

18.0~20.0

00Cr18Ni10N Cr %

17.0~19.0

TP304 P %

≤0.045

0Cr18Ni9 P %

≤0.035

TP304L P %

≤0.045

00Cr19Ni10 P %

≤0.035

TP304LN P %

≤0.045

00Cr18Ni10N P %

≤0.035

TP316 P %

≤0.045

0Cr17Ni12Mo2 P %

≤0.035

TP316 Ni %

11.0~14.0

0Cr17Ni12Mo2 Ni%

10.0~14.0

TP316L Ni %

10.0~14.0

00Cr17Ni14Mo2 Ni%

12.0~15.0

78

六.奥氏体不锈钢管标准

ASTM A312

与

GB/T14976

比较

2

.

ASTM A312

规定了

GB/T14976

没有的

16

个品种的化学成份:

TP348

、

TP XM-10

、

TP XM-11

、

TP XM-19

、

TP XM-29

、

S31254

、

S31725

、

S31726

、

S30600

、

S20400

、

S32654

、

S35045

、

N08367

、

N08926

、

N08904

。这

16

个钢种中有

12

个含

N

钢种,反映了以

N

代

Ni

倾向

,

以及超低碳、高镍、高铬、高钼、高锰、高性能的钢种,详见表

5

。

79

表

12 ASTM A312

中

GB/T14976

所没有的品种

ASTMA269

按

GB

规定表示钢号

C%

Cr%

Ni%

其他成份

TP348

0Cr18Ni10TaNbCo

≤0.08

17.0/19.0

9.0/13.0

Ta≤0.1,

Nb

≧

5×C,

Nb

≦

1.0

TP XM-10

0Cr20Ni6Mn9N

≤0.08

19.0/21.5

5.5/7.5

Mn 8.0/10.0,

N 0.15/0.4

TP XM-11

00Cr20Ni6Mn9N

≤0.04

19.0/21.5

5.5/7.5

Mn 8.0/10.0,

N 0.15/0.4

TP XM-15

0Cr18Ni18Si2

≤0.08

17.0/19.0

17.5/18.5

Si1.5/2.5

TP XM-19

0Cr22Ni12Mn5Mo2NV

Nb

≤0.06

20.5/23.5

11.5/13.5

V 0.1/0.3

Nb0.1/0.3

Mn 4.0/6.0

Mo 1.5/3.0

N 0.2/0.4

TP XM-29

0Cr18Ni3Mn13N

≤0.08

17.0/19.0

2.3/3.7

Mn 11.5/14.5,

N 0.2/0.4

S31254

00Cr20Ni18Mo6NCu

≤0.02

19.5/20.5

17.5/18.5

Cu 0.5/1.0

Mo 6.0/6.5,

N 0.18/0.22

80

表

13 ASTM A312

中

GB/T14976

所没有的品种

ASTMA312

按

GB

规定表示钢号

C%

Cr%

Ni%

其他成份

S31725

00Cr19Ni15Mo4N

≤0.035

18.0/20.0

13.5/17.5

Mo 4.0/5.0, N≤0.2

S31726

00Cr18Ni17Mo4N

≤0.035

17.0/20.0

14.5/17.5

Mo4.0/5.0,N 0.1/0.2

S30600

00Cr18Ni15Si4CuMo

≤0.018

17.0/18.5

14.0/15.5

Si 3.7/4.3,Cu≤0.5,

Mo ≤0.2

S24565

00Cr24Ni17Mo4Mn6N

Nb

≤0.030

23.0/25.0

16.0/18.0

Mo4.0/5.0,N .4/0.6

Mn5.0/7.0

,

Nb≤0.1

S35045

00Cr27Ni35TiCuAl

0.06/

0.10

25.0/29.0

32.0/37.0

Ti 0.15/0.6, Cu ≤0.75,Al0.15/0.6

N08367

00Cr21Ni24Mo6NCu

≤0.030

20.0/22.0

23.5/25.5

Mo6.0/7.0,Cu≤0.75

N 0.18/0.25

S32654

00Cr24Ni22Mn3Mo7NCu

≤0.020

24.0/25.0

21.0/23.0

Mn 2.0/4.0,N .45/0.55

Mo 7.0/8.0,Cu 0.3/0.6

N08904

00Cr25Ni21Mo4Cu1N

≤0.020

23.0/28.0

19.0/23.0

Mo4.0/5.0,

N≤0.1, Cu 1.0/2.0

81

六。

ASTM A312

与

GB/T14976

、

12771

比较 表

14

3.

性能要求上有差别

:

82

翻边试验

ASTM A269

对焊接不锈钢管要求每批取一试样做翻边试验,在

ASTM A450/A450M-2004

标准中具体描述了翻边试验内容:“令一段管子向外翻边,翻至与管体垂直,此时,不得开裂或显示有在产品标准中予以拒收的缺陷。对于奥氏体钢,翻边宽度均应不小于外径的

15%”

83

六。

ASTM A312

与

GB/T14976

、

12771

比较 表

15

项目

ASTM A312-2007

GB/T14976-2002

GB/T12771-2008

晶间腐蚀试验

当有规定时做晶间腐蚀试验

对于外径

>

35mm

,壁厚

>5mm

的需做晶间腐蚀试验,外径≤

35mm

,壁厚

≤

5mm

的晶间腐蚀由供需双方协议。

需做晶间腐蚀试验

无损检测

逐根做水压试验或无损检测。

逐根做液压试验,可用超声波检验和涡流检验代替。

逐根做液压试验,可用涡流检验代替

。

ⅠⅡ

类管焊缝

100%

射线探伤。

ⅢⅣ

类管焊缝

20%

射线探伤。

ⅤⅥ

类管焊缝不射线探伤。

84

耐腐蚀试验

GB/T14976

要求:奥氏体型和奥氏体铁素体型双相不锈钢管应进行晶间腐蚀试验,晶间腐蚀试验方法按

GB/T4334.1~4334.6

的规定,如未明确,按

GB/T4334.5“

不锈钢硫酸

-

硫酸铜腐蚀试验方法”规定执行。晶间腐蚀试验是把不锈钢试样埋入铜屑中,在硫酸

+

硫酸铜

+

铜屑溶液中沸腾

16

小时,观察有无晶间腐蚀倾向。而

ASTM A312/A312M

只在采购方在询价书、合同及订货单中有规定时,材料需经晶间腐蚀试验合格。

85

六。

ASTM A312

与

GB/T14976

、

12771

比较 表

16

86

六

. ASTM A312

与

GB/T14976

、

12771

比较 表

17

4.

热处理工艺有差别

:

87

六

.ASTM A312

与

GB/T14976

、

12771

比较

奥氏体不锈钢固溶化热处理是把不锈钢加热到固溶化温度,把碳溶解在奥氏体晶格,然后快速冷却,冷却时碳来不及从奥氏体中析出,钢质比较软;如果缓慢冷却,碳化物析出来,钢就变得很硬。

ASTM A312

规定的热处理制度见表

17

,从表

10

可以看出,

ASTM A312

规定的最低固溶化温度比

GB/T14976

推荐的最低固溶化温度高,为的是使碳在奥氏体中充分溶解。

88

ASTM A312

规定的热处理制度

ASTM A269/A269M

规定了

TP321

(

0Cr18Ni10Ti

)、

TP347

(

0Cr18Ni11Nb

)、

TP348

(

0Cr18Ni10TaNbCo

)当采购方有规定时,在固熔化热处理后应进行稳定化热处理,稳定化热处理温度应低于初次固熔化热处理,此时有利于形成

TiC

、

NbC

,避免晶格铬贫化,以提高耐晶间腐蚀性能。对此,在采购坯料时应给予要求。这些要求同

GB/T14976

是有差别的。

89

表

18 ASTM A312

规定的热处理制度

ASTM A312

按

GB/T14976

规定

表示牌号

ASTM A312

GB/T14976

推荐

热处理制度

一般牌号

一般牌号

≧1040

0

C

,急冷

1010

0

C -1150

0

C

,急冷

S31254

,

00Cr20Ni18Mo6NCu

≧1150

0

C

,急冷

S32654

00Cr24Ni22Mn3Mo7NCu

≧1150

0

C

,急冷

S24565

00Cr24Ni17Mo4Mn6NbN

1120-1170

0

C

N08904

,

00Cr25Ni21Mo4Cu1N

≧1100

0

C

,急冷

N08926

00Cr20Ni25Mo6NCu

≧1100

0

C

,急冷

N08367

00Cr21Ni24Mo6NCu

≧1107

0

C

,急冷

S35045

0Cr27Ni35TiCuAl

≧1093

0

C

,急冷

TP321

0Cr18Ni10Ti

固溶热处理

920--1150

0

C

,急冷

TP347

0Cr18Ni11Nb

+

稳定化热处理

920--1150

0

C

,急冷

TP348

0Cr18Ni10TaNbCo

90

5..

尺寸偏差:

从表

11

可以看出,

ASTM A312

比

GB/T14976

外径和壁厚的允许偏差小。

表

19 ASTM A312

与

GB/T14976

尺寸及允许偏差比较

ASTM A312

GB/T14976

范围

允许偏差

范围

允许偏差

外径

1

½

"-

<

4"

±0.8mm

¢

6~

¢

10mm

±0.2mm

外径

4"-

<

8"

+1.6mm

,

-- 0.8mm

﹥

¢

10~

¢

30mm

±0.3mm

外径

D

外径

8"-

<

18"

+2.4mm

,

-- 0.8mm

﹥

¢

30~

¢

50mm

±0.4mm

外径

1

8"-

<

26"

+3.2mm

,

-- 0.8mm

﹥

¢

50mm

±0.9%D

外径

26"-

<

34"

+4.0mm

,

-- 0.8mm

公称壁厚

S

外径﹥

1/8

"-

<

21/2"

+20%

,

--12.5%

壁厚<

3mm

± 14%S

外径﹥

3

"-

<

18"

+15%

,

--12.5%

壁厚≥

3mm

~+12.5%S,-10%S

定尺长度

+6.0mm-0mm

L1

级

+5.0mm-0mm

91

六

.ASTM A312

与

GB/T14976

、

12771

比较

ASTM A312

在订货单中规定时才做以下试验

:

1.

钢管成品分析

(

区别于熔炼分析

)

2.

横向拉伸试验

(

区别于纵向拉伸试验

)

3.

压扁试验

4.

浸蚀试验

:

在一端或两端横截面上进行

,

证明无夹层和裂纹。

5.

稳定化热处理。

6.

晶间腐蚀试验。

7.

焊缝损耗试验。在

37%

浓度的盐酸溶液中沸腾,能去除

40%-60%

的母材厚度,焊缝的损耗不超达母材损耗的

1.25

倍

.

92

七

.

固溶

所谓奥氏体组织是指钢中铁原子和碳原子之间的排列方式;奥氏体组织是面心立方结构,在一个立方体中,铁原子占据立方体的

8

个角,(

8

×

1/8=1

)碳原子占据立方体六个面的中心(

1/2

×

6=3

);

93

七

.

固溶

94

七

.

固溶

一般碳钢,高温时是奥氏体组织,低温时是铁素体组织。奥氏体组织排列紧凑,密度高;铁素体组织排列松散,密度低。从奥氏体变成铁素体,体积膨胀,反之体积收缩。

95

七

.

固溶

原子个数之比,在奥氏体中碳原子:铁原子

=3

:

1

;而铁素体中碳原子:铁原子

=1

:

1

。如钢在冷却时发生奥氏体向铁素体转变,就会有碳原子往晶界析出。保证奥氏体不锈钢中的镍含量,确保钢为奥氏体钢,高温低温都是奥氏体组织,不会向晶界析出碳原子。

96

七

.

固溶

铁素体组织是体心立方结构,铁原子占据立方体的

8

个角(

8

×

1/8=1

),碳原子占据立方体的正中心(

1

)。详见图

4

、图

5

。具有体心立方的铁素体金属晶体中,有

68%

的体积被原子所占据;具有面心立方的奥氏体金属晶体中,有

74%

的体积被原子所占据。

97

七

.

固溶

随着温度达到

1050

0

C

,原子振动加快,奥氏体晶粒体积扩大,碳原子很容易溶解入奥氏体晶粒,随着水冷而快速冷却,奥氏体晶粒快速收缩,碳原子来不及从奥氏体中离开,固溶在奥氏体晶粒中,这就是固溶。

98

七

.

固溶

如果缓慢冷却,碳从奥氏体晶粒中析出,在晶界中形成碳化物,如碳化铬,阻碍金属变形,因而不锈钢变得很硬。

如果快速冷却,碳原子在奥氏体晶粒内,晶界上没有碳化物,金属变形没有阻碍,因而不锈钢变得很软,韧性很好。

99

七

.

固溶

如果是碳钢和低合金钢,奥氏体化后快速冷却,碳很容易从奥氏体中析出针状碳化物,阻碍金属变形,故低合金钢和碳钢奥氏体化后快冷即淬火,金属变得很硬。

如果是碳钢和低合金钢,奥氏体化后慢速冷却,碳很容易从奥氏体中析出细粒状碳化物,金属变形阻力就小,故低合金钢和碳钢奥氏体化后慢冷即退火,金属变得很软。

这正好与不锈钢固溶后情况相反。

100

七

.

固溶

固溶的关键是加热和冷却。

加热时温度和时间必须足够,确保碳充分固溶到奥氏体晶粒内。

冷却时冷却要快,确保碳来不及从奥氏体中析出。

冷却要均匀,避免钢管弯曲。

如果加热时温度和时间不够,冷却时冷却得太慢,碳形成碳化物留在晶界中,就会造成晶间腐蚀。

101

晶间腐蚀

不锈钢沿晶粒间界优先受到腐蚀,如图

6

、图

7,

晶间腐蚀主要是由于不锈钢经

450~850

0

C

敏化温度,沿钢的晶界会有富铬的碳化物(

Cr23C6

)的析出,导致晶界铬的贫化而引起的。

102

103

晶间腐蚀

304

钢中要求

C

≤

0.08

%,碳含量减少,可以减少冷却时碳原子向晶界析出。当碳原子在晶界析出时,碳原子和铬原子结合成而成碳化铬,这样当晶界中能与氧生成氧化铬薄膜的铬含量低于

13%

时,促使晶界的铬含量贫化,铬含量太低,不能避免氧和铁结合氧化和腐蚀,即形成晶间腐蚀。

104

七固溶

.

去油

油脂分二类:

第一类为皂化类脂,动植物油都属于皂化类脂。

第二类为非皂化类脂,矿物油(机油、石蜡、凡士林等)

105

七固溶

.

去油

动植物油的主要成分是硬脂酸脂,它可以与烧碱作用,生成肥皂和甘油。动植物油能与碱起化学反应生成皂,称皂化油。

硬脂酸脂

+

烧碱 → 肥皂

+

甘油

烧碱即氢氧化钠,它是脱脂液中碱性最强、皂化作用强的主要成份。

106

七固溶

.

去油

矿物油如机油、石蜡、凡士林等,在碱液中可以乳化,钢管表面的油膜可以变成很多极细小的油珠,均匀地分散在碱溶液中形成乳状物。在碱液中加入肥皂、水破璃,可以提高乳化除油的效率。

107

“钢管酸洗和去油操作规程”中规定:

3.6“

配碱槽:在塑料碱槽缸里先加入约半槽清水,然后加入固体烧碱(

NaOH

)使其浓度达

18—25%

,然后用蒸汽加热使其达到

80℃

以上即可使用。”

108

“钢管酸洗和去油操作规程”中规定:

2.14“

白化的钢管严禁使用有油或脏的吊绳,并且在冲洗完成后要更换经碱水中和过的干净吊绳,最后经

80℃

以上的热水槽清洗。”

109

“钢管酸洗和去油操作规程”中规定:

2.15 “

脏且含油量较多的吊绳必须在碱槽里高温清洗和除油,出碱缸的吊绳必须经热水缸清洗后方可使用”

2.9 “

缸面有浮油时必须及时人工清除,即用塑料盛皿将液面的浮油拽去。”

110

2.13 “

去油钢管应在专用去油缸,即不适宜酸洗的“旧缸”里进行。”

碱处理

---

酸洗法:在不锈钢酸洗前,先对其进行碱处理,以破坏和疏松表面氧化皮,去除油污,然后进行酸洗。

“钢管酸洗和去油操作规程”中规定:

111

理想去油溶液

氢氧化钠

(NaOH) 40-60

克

/

升

碳酸钠

(Na

2

CO

3

) 50-80

克

/

升

磷酸钠

(Na

3

PO

4

) 60-100

克

/

升

80-90

0

C 1

小时

112

八

(

一

)

.酸洗的目的:

热轧穿孔后荒管和中间热处理后在制品管

,

在冷加工之前

,

应清除掉内外表面的氧化铁皮。氧化铁皮的存在,一方面影响随后进行的润滑的质量,;另一方面,由于它的硬度高于基体金属,冷加工时会压入钢管表面而产生缺陷。

113

八

(

一

)

.酸洗的目的:

造成加工变形时摩擦力增大,工具摩损加剧,钢管表面质量下降,使冷加工过程不能正常和有效地进行。因此,清除管料和在制品表面氧化铁皮是很重要的。

通过酸洗可以清除钢管表面的污垢,并可暴露钢管表面的缺陷,以便及时清除。

114

八

(

二

)

.

用硝酸和氢氟酸的混合酸液酸洗:

奥氏体不锈钢管,由于其氧化铁皮中所含的三氧化二铬(

Cr

2

O

3

),

不溶于一般酸,酸洗比较困难。

当退火炉在产生

CO

的气氛中退火时,只生成难以脱除的黑色无光泽的膜。

当退火炉在剩余氧在

0.4%

以上时,容易生成较易脱除的茶色、无光泽的膜。

退火气氛中剩余氧量控制在

3.5-4.0%

时

,

氧化铁皮生成量最低

,

最容易酸洗去除

.

115

八

(

二

)

.

用硝酸和氢氟酸的混合酸液酸洗:

(

1)

用硝酸使铬和铁低价氧化物氧化成高价氧化物。

FeO → Fe

2

O

3

氧化亚铁 → 氧化铁

Cr

2

O

3

→ CrO

3

三氧化二铬 → 氧化铬

低价氧化物氧化成高价氧化物才能被酸溶解

.

116

八

(

二

)

.用硝酸和氢氟酸的混合酸液酸洗:

(

2

) 氢氟酸使铁、铬、镍的高价氧化物溶解。

Fe

2

O

3

→ FeF

氧化铁 → 氟化铁

CrO

3

→ CrF

2

氧化铬 → 氟化铬

Ni → NiF

2

镍 → 氟化镍

氢氟酸可以溶解氧化铁,也可以溶解氧化铬和镍,如果氢氟酸含量太高或和氢氟酸接触时间太长,使氧化铬和镍溶解太多,造成过酸洗。

117

八

(

二

)

.用硝酸和氢氟酸的混合酸液酸洗:

“钢管酸洗和去油操作规程”中规定:

2.8 “

酸洗过程中应经常检查酸洗质量,防止过酸和欠酸,新缸和薄壁管,酸浸开始

15

~

20

分钟时必须起吊或钩出液面观察一次,以估计所需酸洗时间。”

118

八

(

二

)

.用硝酸和氢氟酸的混合酸液酸洗:

3.3 “

配新缸是按纯重量比

5—7%HF

,

12—15%HNO

3

和其余水的配比进行计算配比。计算时应注意将酸的浓度含量折算成纯

100%

的浓度。比重可近似按同水一样。”

119

八

(

二

)

.用硝酸和氢氟酸的混合酸液酸洗:

“钢管酸洗和去油操作规程”中规定:

3.5 “

在酸洗过程中,由于随着酸洗量的增加会不断消耗酸缸中的

HF

和

HNO

3

的有效成分,。此必须经常添加新酸调整溶液成分,添加的

HF

和

HNO

3

的比例一般可根据经验,为

1

:

2

的量添加,即

HF

为

1

,

HNO

3

为

2

。如果酸洗的钢管颜色偏暗,则可适当多加些

HNO

3

,若酸槽冒黄烟很厉害,且酸洗后的钢管白得发亮,酸洗速度又慢,可多加些

HF

。”

120

八

(

二

)

.用硝酸和氢氟酸的混合酸液酸洗:

工艺中规定氢氟酸和硝酸有一定比例,如果硝酸比例太低,氧化亚铁并没有氧化成氧化铁,氢氟酸不能溶化氧化铁,只能溶化氧化铬和镍,在钢管表面形成酸蚀点,成为过酸洗。

121

八

(

二

)

.用硝酸和氢氟酸的混合酸液酸洗:

(三) 硝酸使铬钝化

Cr → Cr

2

O

3

硝酸能使钢基钝化,生成铬和低价氧化物的保护膜。

122

八(三) 硝酸使铬钝化

钢铁生锈是钢铁与大气中的氧作用,在表面形成了

Fe2+

、

Fe3+

没有保护性的疏松且易剥落的富铁氧化物,也就是铁的生锈,当钢中含铬量≧

12%

后,钢的表面自动形成一种厚度非常簿(约定

2×10-6~5×10-6mm

)的无色、透明且非常光滑的一层富铬的氧化物膜,这层钝化膜的形成防止了钢的生锈。

123

八(三) 硝酸使铬钝化

不锈钢的耐腐蚀性能是很好的,

0Cr18Ni9

(

304

)由于钢中含有

18%

的铬,铬是发挥耐腐蚀性能的主要元素,在使用过程中管道内壁形成一层极薄的氧化铬薄膜,该薄膜阻止金属继续氧化,故不锈钢有很强的耐腐蚀性能,不仅能承受水和空气的腐蚀,而且可以承受弱酸弱碱的腐蚀。从理论上讲在任何位置,铬的含量不能低于

13%

,这样才能确保不锈钢的耐腐蚀性能。

124

八(三) 硝酸使铬钝化

125

(三) 硝酸使铬钝化

图

1

不锈钢表面钝化膜示意图

白化酸洗的目的

,

是除去酸洗后残留在钢管的黑色沉淀物

,

即铬及镍的氧化物

,

使钢管表面光亮

,

洁白而美观。

不锈钢经钝化后大大提高钢管的耐腐蚀性能,抛光和打磨后的钢管,由城没有钝化膜,耐腐蚀性能较差。

经酸洗和钝化的钢管

,

应该仔细地进行水洗和高压水

(6-7

大气压

)

冲洗

,

去除表面的污物以及铁的氧化物

.

126

八(四)及时清除沉淀物:

酸洗过程中有很多氧化铁、氟化物沉淀在酸洗槽底部,由于氧化亚铁含量太高,硝酸来不及将其转化成氧化铁,氢氟酸来不及将其溶解,将减缓酸洗速度。

“钢管酸洗和去油操作规程”中规定:

3.1 “

当酸缸使用相当长一段时间以后,加酸对酸洗速度的影响已经明显没多大作用时,说明酸液中的

6

价氟硅酸盐和亚铁含量过高(一般酸洗量约使用一个月以上),此时必须更换配置新酸液。”

127

八

(

五

).

原料氢氟酸

氢氟酸含量≧

35%

HF

氟硅酸含量≦

3.0%

H

2

SiO

6

硫酸

(H

2

SO

4

) ≦2.0%

128

八

(

五

)

原料硝酸

硝酸

HNO

3

≧40%

亚硝酸

HNO

2

≦0.2%

灼烧残渣≦

0.02%

129

过酸洗

过酸洗的钢管,表面上有点状腐蚀,出现很深的凹坑,严重者使钢管变成废品。

过酸洗是因为酸浓度过高、酸洗时间过长、钢管一部分表面蒙上一层脏物,未蒙之处有过酸洗的可能性

。

130

欠酸洗

欠酸洗是钢管经过酸洗后表面上的氧化皮没有完全除净,欠酸洗是因为酸浓度过低,酸洗时间过短、钢管表面有油污。欠酸洗的缺陷是可以补救的。

131

九

.ASTM A312

与

ASTM A213

比较

ASTM

A312/A312M-2004《

无缝和焊接的以及重度冷加工奥氏体不锈钢公称管标准技术条件

》

是依据

ASTM

A999/A999M-2004 《

合金及不锈钢管通用要求标准规范

》,

而

ASTM A213/A213M 《

无缝铁素体和奥氏体合金钢锅炉管、过热器管和热交换器管标准规范

》

是依据

ASTM A1016/1016M 《

铁素体合金钢和奥氏体合金钢管子通用要求

》

,因而要求是不同的。

132

1

.锅炉用不锈钢管牌号

ASTM A213/213M-2004“

无缝铁素体和奥氏体合金钢锅炉管、过热器管和热交换器管标准规范”对应的中国国家标准为:

GB/T5310-1995“

高压锅炉用无缝钢管”、

GB/T13296—1991“

锅炉、热交换器用不锈钢无缝钢管”;

ASTM A213

与

ASTM A312

、

GB/T5310

、

GB/T13296

很多品种是重合的,详见表

13

:表中带( )的品种,表明在该标准中没有该品种。

ASTM A213

标准规定的是锅炉用钢,也是耐热钢,规定了一些含铬镍钼高的耐热钢,如

310

系列、

309

系列、

317

系列、带

H

的高碳系列,含

Ti

的

316

系列,而这些品种在

ASTM A312

中是没有的。

133

1

.锅炉用不锈钢管牌号

为了提高高温和常温下的机械强度,很多品种提高了钢中的含碳量,为避免晶间腐蚀,增加了

Ti

、

Nb

的加入量,为避免耐热钢加热时晶粒粗大,

ASTM A213

规定:带

H

的含碳量较高的耐热钢,晶粒尺寸号不能超过

No7

,晶粒尺寸按

ASTM E112

(

GB6394

)试验方法测定。

134

1

.锅炉用不锈钢管牌号

表

20 ASTM A213

与

ASTM A312

、

GB/T13296

牌号比较

ASTM A213

ASTM A312

GB/T13296

GB/T5310

TP201

(1Cr17Mn6Ni5N)

TP202

(1Cr18Mn8Ni5N)

TP304

TP304

0Cr18Ni9

TP304L

TP304L

00Cr19Ni10

TP304H

TP304H

1Cr19Ni9

TP304N

TP304N

0Cr19Ni9N

TP304LN

TP304LN

00Cr18Ni10N

TP309S

TP309S

0Cr23Ni13

TP309H

TP309H

(1Cr23Ni13)

(TP309)

2Cr23Ni13

(TP310)

2Cr25Ni20

TP310S

TP310S

(0Cr25Ni20)

TP310H

TP310H

(1Cr25Ni20)

TP310Cb

TP310Cb

0Cr2525Ni20Nb

TP310HCb

TP310HCb

(1Cr25Ni20Nb)

TP310HCbN

(1Cr25Ni20NbN)

135

表

21 ASTM A213

与

ASTM A312

、

GB/T13296

牌号比较

ASTM A213 ASTM A312 GB/T13296 GB/T5310

TP310MoLN

(00Cr25Ni22Mo2N)

TP316

TP316

0Cr17Ni12Mo2

TP316L

TP316L

00Cr17Ni14Mo2

TP316H

TP316H

1Cr17Ni12Mo2

TP316N

TP316N

(0Cr17Ni12Mo2N)

TP316LN

TP316LN

(00Cr17Ni12Mo2N)

TP317

TP317

0Cr19Ni13Mo3

TP317L

TP317L

00Cr19Ni13Mo3

TP317LM

(00Cr19Ni15Mo4Cu)

TP317LMN

(00Cr19Ni15Mo4NCu)

TP321

TP321

0Cr18Ni9Ti

TP321H

TP321H

1Cr18Ni10Ti

TP347

TP347

0Cr18Ni11Nb

TP347H

TP347H

1Cr19Ni11Nb

TP347HFG

(1Cr18Ni11Nb)

TP347LN

TP347LN

(00Cr18Ni11NbN)

136

表

22 ASTM A213

与

ASTM A269

、

GB/T13296

牌号比较

ASTM A213 ASTM A312 GB/T13296 GB/T5310

TP348

TP348

(0Cr18Ni11Co)

TP348H

TP348H

(1Cr18Ni11Co)

XM15

XM15

(0Cr18Ni18)

XM19

XM19

(00Cr22Ni13Mo2NNbVB)

S21500

(1Cr15Ni10Mo1Nb1VB)

S25700

(00Cr10Ni24Mo)

TP444

(00Cr19Mo2N)

0Cr18Ni12Mo2Ti

1Cr18Ni12Mo2Ti

1Cr18Ni12Mo3Ti

0Cr26Ni5Mo2

1Cr17

00Cr27Mo

T2

12CrMoG

T22

12Cr2MoG

T91

12Cr3MoVSiTiB

137

锅炉用不锈钢的耐热性:

抗热态氧化性:若在钢的表面形成一层致密的保护膜,那钢材就有很好的抗氧化性。耐热钢中常用

Cr

、

Al

、

Si

等合金元素来提高钢材的抗氧化能力,这些合金元素可以形成致密完整的氧化膜

Cr

2

O

3

、

Al

2

O

3

及

SiO

2

等。一般在钢中加入

Cr≥18%

即可使钢在

1000

0

C~1100

0

C

耐氧化;加入

3%~4%

的

Al

可使钢在

900

0

C

耐氧化;加入

2%~3%

的

Si

可使钢在

900

0

C~1000

0

C

耐氧化。

138

不锈钢的耐热性

0Cr18Ni9

增加碳量提高强度

1Cr18Ni9

0Cr18Ni9

增

Cr

、

Ni

提高耐热性

1Cr23Ni13

、

1 Cr25Ni20

0Cr18Ni9

以

Mn

、

N

代

Ni,

,节约

Cr

、

Ni

1Cr17Mn6Ni5N

、

1Cr17Mn6Ni5N

139

锅炉用不锈钢的耐热性

热强性:就是指在高温下长时间工作时,钢材对断裂的抗力(即持久强度);或者在高温下长时间工作时,钢材对塑性变形的抗力(即蠕变抗力)。提高钢材的热强性有

3

条途径:

(

1

)固溶强化 把

Mo

、

W

等合金元素固溶到钢材的基体中,以提高原子间结合力。

140

锅炉用不锈钢的耐热性

(

2

)第二相强化 强化相的熔点越高,化学成份和点阵结构越复杂,稳定性就越高。对于常用的奥氏体热强钢,主要以碳化物(

MC

、

M

6

C

、

M

23

C

6

)作为强化相的第二相。因此,为了提高热强性,希望适当提高含碳量,并同时加入

Nb

、

V

等强碳化物形成元素。

(

3

)晶界强化 通过控制晶粒度(一般希望为

3—4

级晶粒度)、加入硼及稀土等微量元素等方法强化晶界,以减少高温下晶界的滑动。

141

九

.ASTM A312

与

ASTM A213

比较

表

23

142

九

.ASTM A312

与

ASTM A213

比较

表

24

143

九。

ASTM A213

与

ASTM312

比较 表

25

性能要求上有差别

:

144

六。

ASTM A312

与

ASTM A213

、

GB13296

比较 表

26

145

九

.

ASTM A312

与

ASTM

A213

、

GB13296

比较 表

27

热处理工艺有差别

:

146

九

.

ASTM A312

与

ASTM

A213

、

GB13296

比较 表

28

表面质量要求有差别

:

147

十.双相不锈钢管标准

ASTM A789

与

GB/T14976

比较

所谓双相不锈钢是在它的固溶体组织中铁素体相与奥氏体相约各占一半,将奥氏体不锈钢所具有的韧性和可焊接性与铁素体不锈钢所具有的高强度和耐氯化物应力腐蚀性能结合在一起,使双相不锈钢兼有铁素体不锈钢和奥氏体不锈钢的优点。

一般用在

60

0

C

以上中性氯化物溶液中的

18-8

型奥氏体不锈钢容易发生应力腐蚀破坏,双相不锈钢中第二相存在,对裂纹扩展起机械屏障作用,延长裂纹的扩展期。在外加应力条件下,铁素体晶粒比奥氏体晶粒滑移困难,应力腐蚀倾向小。铁素体晶粒并对奥氏体晶粒起阴极保护作用。

148

十.双相不锈钢管标准

ASTM A789

与

GB/T14976

比较

钢表面的钝化膜由于钢中存在缺陷、夹杂和溶质不均匀性,使钝化膜在这些地方较为脆弱,在特定的腐蚀性溶液中容易被破坏,破坏的部分便成为活化的阳极,周围区成为阴极区,阳极的面积非常小时,阳极的电流密度很大,活性溶解加速,遂成为许多针状小孔,成为“孔蚀”。 含钼双相不锈钢具有很好的耐孔蚀性能,较高的铬含量,钼又富集在靠近基体的钝化膜中,提高了钝化膜的稳定性。

149

十.双相不锈钢管标准

ASTM A789

与

GB/T14976

比较

ASTM A789/A789M-2005b“

通用无缝及焊接铁素体

/

奥氏体不锈钢管规格”专门建立一个标准规定双相不锈钢管的规格和要求。国外双相不锈钢管发展很快,随着精炼技术的发展,已能生产出低碳、低氧、低夹杂物的高纯双相不锈钢,故

ASTM A789

与

GB/T14976

比较增加了很多双相不锈钢管品种,其有

20

个品种,而

GB/T14976

只有

0Cr26Ni5Mo2

和

00Cr18Ni5Mo3Si2

二个品种,国内不锈钢管厂家应把发展双相不锈钢管作为商机。详见表

11

。其他技术要求

ASTM A789

基本同

ASTM A269

。

150

表

29 ASTM A789

规定的双相不锈钢管的化学成份

C

≦

%

Ni%

Cr

Mo

N

Cu

其他

S31200

0.03

5.5/6.5

24/26

1.2/2.0

0.14/0.20

N 0.14/0.20

S31260

0.03

5.5/7.5

24/26

2.5/3.5

0.10/0.30

0.2/0.8

W 0.1/0.5

S31500

0.03

4.3/5.2

18/19

2.5/3.0

0.05/0.1

Mn 1.2/2.0

S31803

0.03

4.5/6.5

21/23

2.5/3.5

0.08/0.20

S32001

0.03

1.0/3.0

19.5/21.5

0.6

0.05/0.17

1.0

Mn 4.0/6.0

S32003

0.03

3.0/4.0

19.5/22.5

1.5/2.0

0.14/0.20

S32101

0.04

1.35/1.75

21/22

0.1/0.8

0.2/0.25

0.1/0.8

Mn4.0/6.0

S32205

0.03

4.5/6.5

22/23

3.0/3.5

0.14/0.20

S32304

0.03

3.0/5.5

21.5/24.5

0.05/0.6

0.05/0.2

0.05/0.6

S32520

0.03

5.5/8.0

23/25

3.0/5.0

0.2/0.35

0.5/3.0

S32550

0.04

4.5/6.5

24/27

2.9/3.9

0.1/0.25

1.5/2.5

151

表

ASTM A789

规定的双相不锈钢管的化学成份

注

1

:

%Cr+3.3×%Mo+16×%N≧40

从表

30

可以看出,双相不锈钢管大都是超低碳不锈钢,镍含量较低,但都含

N

和

Mo

,一半以上钢种含铜。

C

≦

% Ni% Cr% Mo% N% Cu%

其他

%

S32707

0.03

5.5/9.5

26/29

4.0/5.0

0.3/0.5

≤

1.0

Co 0.5/1.0

S32750

0.03

6.0/8.0

24/26

3.0/5.0

0.24/0.32

0.5

S32760

0.05

6.0/8.0

24/26

3.0/4.0

0.2/0.3

0.5/1.0

W 0.5/1.0,

注

1

S32808

0.03

7.0/8.2

27/27.9

0.8/1.2

0.3/0.4

W 2.1/2.5

S32900

0.08

2.5/5.0

23/28

1.0/2.0

S32906

0.03

5.8/7.5

28/30

1.5/2.6

0.3/0.4

0.8

Mn 0.8/1.5

S32950

0.03

3.5/5.2

26/29

1.0/2.5

0.15/0.35

S39274

0.03

6.0/8.0

24/26

2.5/3.5

0.24/0.32

0.2/0.8

W 1.5/2.5

S39277

0.025

6.5/8.0

24/26

3.0/4.0

0.23/0.33

1.2/2.0

W 0.8/1.21

152

十一.铁素体马氏体不锈钢管

ASTM A268

与

GB/T14976

比较

ASTM A268/A268M-2005a“

通用无缝及焊接铁素体和马氏体不锈钢管规格”专门建立一个标准规定铁素体和马氏体不锈钢管的规格和要求。铁素体不锈钢是指铬含量在

11%~30%

,具有体心立方晶格,在使用状态下以铁素体组织为主的不锈钢。足够量的铬使钢变成高温低温均为单一组织的铁素体不锈钢。

153

十一.铁素体马氏体不锈钢管

ASTM A268

与

GB/T14976

比较

铁素体不锈钢可根据钢中铬量的不同,大致分为

Cr11%~15%

,

16%~20%

和

Cr21%~30%

三类,铁素体不锈钢在氧化性介质中,铬能使不锈钢表面上迅速生成氧化铬的致密稳定的钝化膜,使不锈钢具有很好的耐蚀性和不锈性。铁素体不锈钢不含镍或仅含少量镍,是节镍不锈钢。铁素体不锈钢的耐应力腐蚀、耐点蚀、耐缝隙腐蚀性能优良。

随着精炼技术的发展,已能生产出低碳、低氮、低氧的高纯铁素体不锈钢,从而克服了铁素体不锈钢室温韧性差、缺口敏感性高、对晶间腐蚀敏感的缺点,使铁素体不锈钢的应用发展很快。

154

十一.铁素体马氏体不锈钢管

ASTM A268

与

GB/T14976

比较

铬、硅、钼是促进铁素体组织形成的元素,镍、碳、氮、锰是促进奥氏体组织形成的元素,如果铬含量不够高,又含有较多的碳,使钢在高温下为面心立方的晶格,低温下为体心立方的晶格;从高温状态较快冷到低温,奥氏体中的碳来不及析出,但面心立方的组织已变成体心立方的组织,成为溶有过多碳原子的不稳定的体心立方组织即马氏体,组织转变过程中体积膨胀,膨胀又受到仰止,使硬度提高,故马氏体不锈钢可以通过淬火回火而改变其性能。但为使其形成耐腐蚀的钝化膜,铬含量必须在

10.5%

以上。

155

十一.铁素体马氏体不锈钢管

ASTM A268

与

GB/T14976

比较

国外铁素体和马氏体不锈钢管发展很快,故

ASTM A268

与

GB/T14976

比较增加了很多铁素体和马氏体不锈钢管品种,共有

26

个品种,而

GB/T14976

只有

1Cr17

和

0Cr13

二个品种,国内不锈钢管厂家应把发展铁素体和马氏体不锈钢管作为商机。详见表

31

、

32

和表

33

。其他技术要求

ASTM A268

基本同

ASTM A269

。

156

表

31 ASTM A268

规定的主要铁素体和马氏体不锈钢管品种和化学成份

ASTMA

268

按

GB

规定表示钢号

C%

Cr%

Ni%

Mn%

Si%

其他元素

%

TP405

0Cr13Al

≦0.08

11.5/14.5

≦0.5

≦1.0

≦1.0

Al0.1/0.3

TP410

1Cr13

≦0.15

11.5/13.5

≦1.0

≦1.0

TP429

1Cr15

≦0.12

14.0/16.0

≦1.0

≦1.0

TP430

1Cr17

≦0.12

16.0/18.0

≦1.0

≦1.0

TP443

2Cr20Cu

≦0.20

18.0/23.0

≦0.75

≦1.0

≦1.0

Cu0.9/1.25

TP446-1

2Cr25N

≦0.20

23.0/27.0

≦0.75

≦1.5

≦1.0

N 0.25

TP446-2

1Cr25N

≦0.12

23.0/27.0

≦0.5

≦1.5

≦1.0

N 0.25

S40800

0Cr12Ti

≦0.08

11.5/13.0

≦0.8

≦1.0

≦1.0

Ti=12×C,≦1.10

157

表

32 ASTM A268

规定的主要铁素体和马氏体不锈钢管品种和化学成份

ASTMA

268

按

GB

规定表示钢号

C%

Cr%

Ni%

Mn%

Si%

其他元素

%

TP409

0Cr11Ti

≦0.08

10.5/11.7

≦0.5

≦1.0

≦1.0

Ti=6×C,Ti≦0.75

S41500

OCr13Ni4

≦0.05

11.5/14.0

3.5/5.5

0.5/1.0

≦0.6

Mo0.5/1.0

TP439

0Cr18AlTi

≦0.07

17.0/19.0

≦0.5

≦1.0

≦1.0

Al≦0.15,N≦0.04 Ti=0.2+4(C+N),

Ti≦1.10

TP430Ti

1Cr18Ti

≦0.10

16.0/19.5

≦0.75

≦1.0

≦1.0

Ti=5×C, Ti≦0.75

TPXM-27

00Cr26Mo

Nb

≦0.01

25.0/27.5

≦0.5

≦0.4

≦0.4

Mo0.75/1.5,Cu≦0.2

Nb0.05/0.2

TPXM-33

0Cr26MoTi

≦0.06

25.0/27.0

≦0.5

≦0.75

N≦0.04

≦0.75

Cu≦0.2

Mo0.75/1.50,Ti=7×(C+N)=0.2/1.0,

18Cr-2Mo

00Cr18Mo2Ti

≦0.025

17.5/19.5

≦1.0

≦1.0

N≦0.035

≦1.0

Mo1.75/2.5,(Ti+Nb)=0.2+4×(C+N)≦0.8,

S44700

00Cr29Mo4

≦0.01

28.0/30.0

≦0.15

≦0.3

≦0.2

Mo3.5/4.2,Cu≦0.15

N≦0.02,Nb/(C+N)

≧12

158

表

33 ASTM A268

规定的主要铁素体和马氏体不锈钢管的力学性能

ASTMA268

按

GB

规定表示钢号

σb/Mpa

σp0.2/Mpa

δ

5

%

TP405

0Cr13Al

415

205

20

TP410

1Cr13

415

205

20

TP429

1Cr15

415

240

20

TP430

1Cr17

415

240

20

TP443

2Cr20Cu1

485

275

20

TP446-1

2Cr25N

485

275

18

TP446-2

1Cr25N

450

275

20

S40800

0Cr13Ti

380

205

20

TP409

0Cr11Ti

380

170

20

TP439

0Cr18AlTi

415

205

20

TP430Ti

1Cr18Ti

415

240

20

TPXM-27

00Cr26Mo1Nb

450

275

20

TPXM-33

0Cr26Mo1Ti

470

310

20

18Cr-2Mo

00Cr18Mo2Ti

415

275

20

S44700

00Cr29Mo4

550

415

20

159

国外铁素体和马氏体不锈钢管发展很快,故

ASTM A268

与

GB/T14976

比较增加了很多铁素体和马氏体不锈钢管品种,共有

26

个品种,以铁素体钢居多,而

GB/T14976

只有

1Cr17

和

0Cr13

二个品种,国内不锈钢管厂家应把发展铁素体和马氏体不锈钢管作为商机。详见表

9

和表

10

。其他技术要求

ASTM A268

基本同

ASTM A269

。

表

10 ASTM A268

规定的主要铁素体和马氏体不锈钢管的力学性能

160

十二.国内外不锈钢管技术水平差距

我国不锈钢和不锈钢管产量已列世界前列,是不锈钢管大国,但不是不锈钢管强国,从标准比较来看,我国的不锈钢管的技术水平同国外还存在着明显的差距:

从技术发展速度来看,前面介绍的

ASTM A269

、

ASTM A268

,

ASTM A789

、

ASTM A312

、

ASTM A814

、

ASTM A450

、

ASTM A213

等标准更新很快,往往一年更新一次,有的半年更新一次,在年号后加

a

、

b

,而

GB/T14976-2002“

流体输送用不锈钢无缝钢管”最新版本为

2002

年,已有

4

年没有更新了。本文介绍的:

161

十.国内外不锈钢管技术水平差距

ASTM A269/A269M-2004“

普通无缝和焊接奥氏体不锈钢管规格”、

ASTM A268/A268M-2005a“

通用无缝及焊接铁素体和马氏体不锈钢管规格”、

ASTM A789/A789M-2005b“

通用无缝及焊接铁素体

/

奥氏体不锈钢管规格”、

ASTM A312/A312M--2006“

无缝焊接冷加工奥氏体不锈钢管规格”;

ASTM A213/A213M—2004“

无缝铁素体和奥氏体合金钢锅炉管、过热器管和热交换器管标准规范”;

ASTM A249/A249M—2004“

焊接的奥氏体钢锅炉、过热器、热交换器和冷凝器管规格”

ASTM A250/A250M—2005“

锅炉和过热器用电阻焊铁素体合金钢管规格”

ASTM A450/A450M—2004 “

碳素钢管、铁素体合金钢管及奥氏体合金钢管一般要求规格”

ASTM A814/A814M—2005“

冷加工焊接奥氏体不锈钢管规格”

ASME B36.10M-2004“

焊接和无缝钢管”

ASTM A450/A450M—2004 “

碳素钢管、铁素体合金钢管及奥氏体合金钢管一般要求规格”都是最新版本,作为出口不锈钢管企业的技术和销售人员应掌握国外标准的最新版本。

162

十.国内外不锈钢管技术水平差距

2

大力发展节镍技术

国外大力发展节镍的铁素体马氏体不锈钢管和双相不锈钢管,

ASTM A268/268M-2005a

列有

26

个铁素体马氏体不锈钢管品种,

ASTM A789/789M-2005b

列有

20

个双相不锈钢管品种,而

GB/T14976-2002

总共只有

1

个铁素体不锈钢管品种、

1

个马氏体不锈钢管品种、

2

个双相不锈钢管品种。

国外大力发展以

N

代

Ni

,

ASTM A789/A789—2005b

所列

20

个品种中

19

个为含

N

品种,

ASTM A268/268m—2005a

所列

26

个品种中有

14

个含

N

品种。

ASTM A269/269M-2004

所列

25

个品种中有

14

个含

N

品种。而

GB/T14976-2002

所列

27

个品种只有

5

个含

N

品种。

163

3

大力发展超纯冶炼技术

随着精炼技术的发展,已能生产出低碳、低氮、低氧的高纯铁素体、马氏体不锈钢管和双相不锈钢管,

ASTM A789/A789—2005b

所列

20

个品种中有

19

个超低碳不锈钢管品种,

ASTM A268/268m—2005a

所列

26

个品种中有

13

个为超低碳不锈钢管品种。

ASTM A269/269M-2004

所列

25

个品种中有

14

个超低碳不锈钢管品种。而

GB/T14976-2002

所列

27

个品种只有

6

个超低碳不锈钢管品种。

164

3

大力发展超纯冶炼技术进步 图

12

165

3

大力发展超纯冶炼技术

VOD

炉由处理钢包、吹氧装置、真空罐、加料罐、真空泵、吹氩装置组成。详见图

5 VOD

精炼工艺:先在电弧炉内熔炼初炼钢水,使铬镍成份接近成品成份

,

把温度较高的初炼钢水倒入处理钢包

;

处理钢包置於真空罐中

,

底吹氩气

,

使钢水激烈搅拌

,

随氩气泡带走钢水中的气体和夹杂物

;

在

VOD

炉合上真空盖后

,

开动蒸汽喷射泵

,

达到适当的真空度后

,(

一般

6-13 Kpa),

把氧枪咀置於钢水面上

1600

毫米处

,

吹氧脱碳

,

可把碳降到

0.03-0.005%,

并去除气体和夹杂物

;

真空吹氧结束后

,

继续吹氩进行真空碳脱氧。

VOD

精炼工艺由于具有真空碳脱氧过程,脱氧能力强,降低铬消耗,并充分去除气体夹杂物。

166

3

大力发展超纯冶炼技术

AOD

炉由炉底、炉身、炉帽三部分组成,炉底为倒锥形,吹入氩氧气体的喷枪就装在炉底侧壁风口处,喷枪多为套筒结构,内管为紫铜所作,用以通入氩氧混合气体,外管为不锈钢所作,用以通入冷却用氩气。炉帽作用在于防止吹炼过程中的喷溅和避免装入初炼钢水时钢水进入风口。电弧炉熔炼的初炼钢水倒入

AOD

炉,开始吹入的混合气体中

O2/Ar=3:1,

随着碳含量降低,

O2/Ar

降到

2

:

1

或

1:1

,当碳降至

0.1%

时

O2/Ar

降到

1:3

, 当碳再下降时

O2/Ar

降到

1:4

。

AOD

氩氧精炼是利用气体稀释的方法使

CO

分压

PCO

降低,故不需要昂贵的真空设备,可用氩氧混合气体脱除钢中的碳和气体及夹杂物;因没有真空碳脱氧过程,出钢前得加入矽铁粉、矽钙粉、铝粉,以还原炉渣中的铬,故钢水中存有一定的残余铝、氧、氮、氢。

167

3

大力发展超纯冶炼技术

168

3

大力发展超纯冶炼技术

比较

VOD

和

AOD

炉来看,由于

VOD

炉有吹氧脱碳和真空碳脱氧,故成品钢中气体含量相对较低,碳可以脱到较低的程度。

目前钢水初炼炉有采用高炉

+

纯氧顶吹转炉、电弧炉和感应炉三种形式。高炉

+

纯氧顶吹转炉用铁矿粉为原料,原料含碳量高,冶炼过程中脱碳沸腾激烈,脱气充分,国外和宝钢一钢公司用此工艺。电弧炉可吹氧沸腾,原料配碳可较高,可吹氧脱碳沸腾,太钢和久立特钢采用此工艺。感应炉熔化返回不锈钢时回收率高,故原料成本低,但不能吹氧脱碳除气,青山特钢采用此工艺。

169

3

大力发展超纯冶炼技术

为降低感应炉

—AOD

炉熔炼后气体含量,可在

AOD

炉后增加

VOD

炉或带感应加热和抽真空的真空盛钢桶炉(

ASEA-SKF

炉),详见图

7

。由此可见,初炼炉采用高炉

+

纯氧顶吹转炉比采用电弧炉的钢水气体含量低,采用电弧炉的比采用感应炉的钢水气体含量低,精炼炉采用

VOD

炉的比采用

AOD

炉的成品钢气体含量低,这对采购不锈钢管坯料时,尤其是在采购铁素体和双相不锈钢管坯料时,在采购超低碳不锈钢管坯料时需注意这些差别。

170

图

14

真空盛钢桶炉:盛钢桶顶上可抽真空,四周有感应加热圈,桶底吹氩气,盛钢桶放在小车上。