- 55.44 KB

- 2021-05-14 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

技术交底单

工程项目

工程部位

隧道

接受班组及有关人员

隧道支护班组作业人员

交底日期

进度要求

按规定要求内完成

隧道钢拱架施工三级技术交底

1 编制依据及质量标准

1.1 编制依据

(1)《湖北省交通投资集团有限公司参加高速公路(湖北段)投资建设人投标合作单位遴选文件》;

(2)《高速公路(湖北段)工程可行性研究报告》;

(3)《高速公路(湖北段)两阶段施工图设计》;

(4)《公路工程技术标准》JTGBO1-2014;

(5)《湖北省高速公路建设标准化指南》;

(6)《公路工程质量检验评定标准》JTG F80/1-2017;

(7)《工程测量规范》GB 50026-2007;

(8)《公路隧道施工技术规范》JTG/TF60-2011;

(9)《公路工程施工安全技术规范》JTG F90-2015;

(10)《施工现场临时用电安全技术规范》JGJ46-2012;

(11)中国交建及中交二航局的技术、机械设备装备情况、管理制度、质量体系程序文件(IS09001)、《管理标准》、《工作标准》、《技术标准》、《工法标准》。

1.2 质量标准

①钢架应工厂化制造,出厂前必须进行检验、试拼装。

②钢架应在初喷混凝土后及时进行架设。

③钢架底脚应置于牢固的基础上,否则应设钢垫板或用混凝土填充。

④钢架与围岩或初喷层的间隙应采用喷射混凝土喷填密实。

⑤钢架保护层垫块材质应符合设计要求。

⑥沿钢架外缘每隔2m应用保护层垫块与初喷层或围岩顶紧,钢架与初喷层或围岩间的间隙应采用喷射混凝土喷填密实。

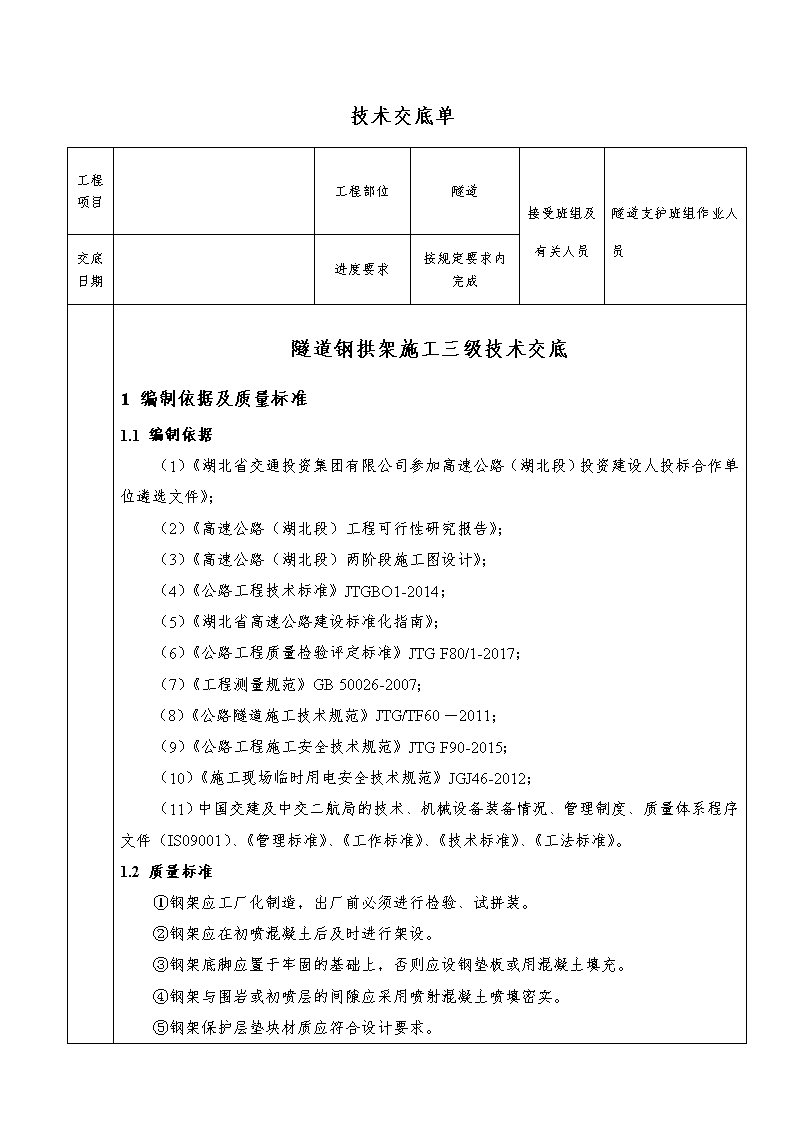

⑦钢架安装允许偏差的检验应符合下列要求:

表1-1 钢支撑支护实测项目表

项次

检查项目

规定值或允许偏差

1

安装间距 (mm)

±100

2

倾斜度(°)

±2

3

安装偏差 (mm)

横向

±50

竖向

±50

4

平面翘曲(mm)

20

5

拼装偏差(mm)

±3

2.工程概况

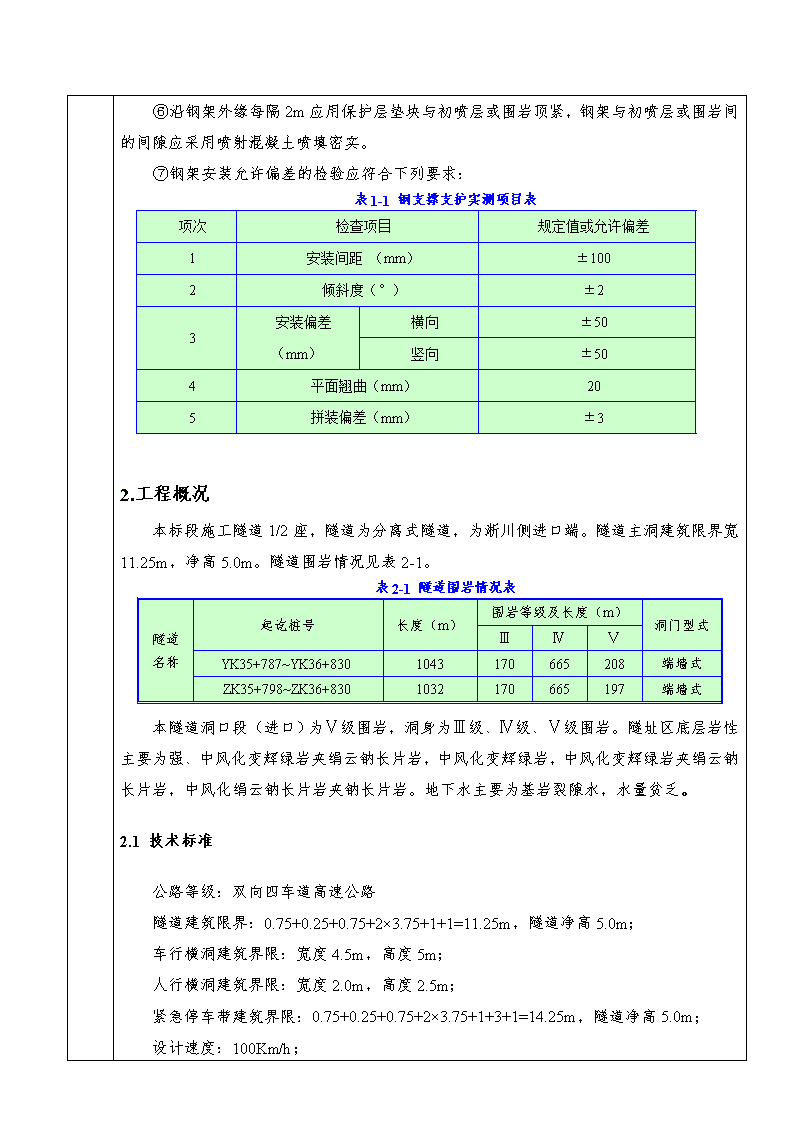

本标段施工隧道1/2座,隧道为分离式隧道,为淅川侧进口端。隧道主洞建筑限界宽11.25m,净高5.0m。隧道围岩情况见表2-1。

表2-1 隧道围岩情况表

隧道名称

起讫桩号

长度(m)

围岩等级及长度(m)

洞门型式

Ⅲ

Ⅳ

Ⅴ

YK35+787~YK36+830

1043

170

665

208

端墙式

ZK35+798~ZK36+830

1032

170

665

197

端墙式

本隧道洞口段(进口)为Ⅴ级围岩,洞身为Ⅲ级、Ⅳ级、Ⅴ级围岩。隧址区底层岩性主要为强、中风化变辉绿岩夹绢云钠长片岩,中风化变辉绿岩,中风化变辉绿岩夹绢云钠长片岩,中风化绢云钠长片岩夹钠长片岩。地下水主要为基岩裂隙水,水量贫乏。

2.1 技术标准

公路等级:双向四车道高速公路

隧道建筑限界:0.75+0.25+0.75+2×3.75+1+1=11.25m,隧道净高5.0m;

车行横洞建筑界限:宽度4.5m,高度5m;

人行横洞建筑界限:宽度2.0m,高度2.5m;

紧急停车带建筑界限:0.75+0.25+0.75+2×3.75+1+3+1=14.25m,隧道净高5.0m;

设计速度:100Km/h;

隧道防水:二衬混凝土抗渗等级不小于P8;

设计荷载:公路-Ⅰ级。

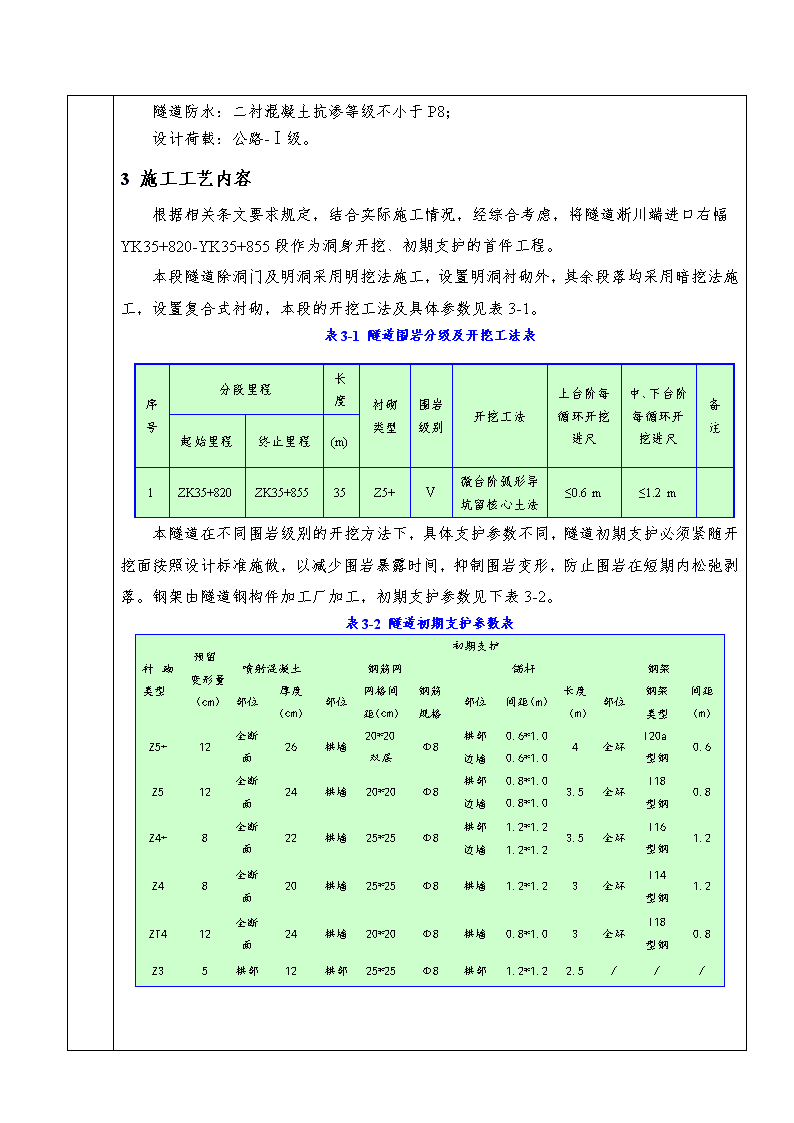

3 施工工艺内容

根据相关条文要求规定,结合实际施工情况,经综合考虑,将隧道淅川端进口右幅YK35+820-YK35+855段作为洞身开挖、初期支护的首件工程。

本段隧道除洞门及明洞采用明挖法施工,设置明洞衬砌外,其余段落均采用暗挖法施工,设置复合式衬砌,本段的开挖工法及具体参数见表3-1。

表3-1 隧道围岩分级及开挖工法表

序号

分段里程

长度

衬砌类型

围岩级别

开挖工法

上台阶每循环开挖进尺

中、下台阶每循环开挖进尺

备注

起始里程

终止里程

(m)

1

ZK35+820

ZK35+855

35

Z5+

Ⅴ

微台阶弧形导坑留核心土法

≤0.6 m

≤1.2 m

本隧道在不同围岩级别的开挖方法下,具体支护参数不同,隧道初期支护必须紧随开挖面按照设计标准施做,以减少围岩暴露时间,抑制围岩变形,防止围岩在短期内松弛剥落。钢架由隧道钢构件加工厂加工,初期支护参数见下表3-2。

表3-2 隧道初期支护参数表

衬砌类型

预留变形量(cm)

初期支护

喷射混凝土

钢筋网

锚杆

钢架

部位

厚度(cm)

部位

网格间距(cm)

钢筋规格

部位

间距(m)

长度(m)

部位

钢架类型

间距(m)

Z5+

12

全断面

26

拱墙

20*20双层

Φ8

拱部

0.6*1.0

4

全环

I20a型钢

0.6

边墙

0.6*1.0

Z5

12

全断面

24

拱墙

20*20

Φ8

拱部

0.8*1.0

3.5

全环

I18

型钢

0.8

边墙

0.8*1.0

Z4+

8

全断面

22

拱墙

25*25

Φ8

拱部

1.2*1.2

3.5

全环

I16

型钢

1.2

边墙

1.2*1.2

Z4

8

全断面

20

拱墙

25*25

Φ8

拱墙

1.2*1.2

3

全环

I14

型钢

1.2

ZT4

12

全断面

24

拱墙

20*20

Φ8

拱墙

0.8*1.0

3

全环

I18

型钢

0.8

Z3

5

拱部

12

拱部

25*25

Φ8

拱部

1.2*1.2

2.5

/

/

/

3.1 钢架施工

钢架施工工艺流程见图3-1。

合格

施工准备

开挖面超欠挖处理

初喷混凝土

测定钢架位置

清除拱(柱)脚底浮渣

铺设钢筋网、架立钢架

安装纵向连接筋

原材料检验

钢构件加工

安装质量检验

钢架试拼、检验

锚杆固定、打锁脚锚管

喷射混凝土

运入洞内拼装

校正处理

校正处理

结束

图3-1 钢架施工工艺流程图

⑴ 钢架加工

⒈钢拱架加工由隧道钢构件加工厂工厂化集中加工,型钢钢架应采用冷弯成型;格栅钢架采用胎模焊接,钢架制作后应在钢架上标明型号单元,出厂时应有编号和台帐、使用工点名称、使用部位、里程等。

⒉钢架单元加工后,须放入标准模具进行检查。

⒊连接钢板螺栓眼及超前小导管在钢架穿孔处均须采用机械钻孔。

⒋隧道拱顶部位型钢钢架必须采用整根型材加工,严禁绑接焊。边墙、仰拱钢架可根据需要绑接,绑接焊缝处采用厚度不小于10mm钢板双面绑焊,钢板尺寸:长度不小于200mm,宽度不小于型钢腹板高度-30mm。

⒌钢架联接钢板厚度、尺寸应符合设计要求,联接处应避开拱顶位置。

⒍弯制完成后,先在加工场地上进行试拼。各节钢架拼装,要求尺寸准确,弧形圆顺,要求沿隧道周边轮廓误差不大于3cm;型钢钢架平放时,平面翘曲小于2cm。

⑵ 钢架安装

⒈钢架安装在掌子面开挖初喷完成后立即进行。

⒉架设前用全站仪测量放出钢架的位置,在拱顶中心、拱腰、边墙拱脚处用红油漆分别标出钢架的安装标高及位置,保证钢架安装准确,净空尺寸满足设计要求。钢架连接板必须密贴,并用高强螺栓连接牢固。为保证各节钢架在全环封闭之前置于稳固的地基上,安装前应清除各节钢架底脚下的虚碴及杂物。钢架拱脚须采用钢板或者槽钢垫实,底部不得有虚渣。同时在每侧拱架拱脚以上30cm高度处,紧贴钢架两侧边按下倾角30°打设锁脚锚管,锁脚锚管安装及注浆与超前小导管施工工艺相同,锁脚锚管和钢架采用Φ12钢筋整圈焊接,锚管与拱架采用搭接焊,焊接需饱满,严禁采用点焊,焊渣要及时清除。隧底开挖完成后,初期支护及时跟进,将钢架全环封闭。拱部钢架基脚处设槽钢,以增加基底承载力。

⒊为保证钢架位置安设准确,隧道开挖时在钢架的各连接处预留连接板凹槽。初喷砼时,在凹槽处打入木楔,为架设钢架留出连接板(和槽钢)位置。钢架按设计位置安设,在安设过程中当钢架和初喷层之间有较大间隙应每隔2m用砼预制块楔紧,钢架背后用喷砼填充密实。钢架纵向连接采用钢管,环向间距1m。

⒋钢架落底接长在单边交错进行,每次单边接长钢架1~2排。接长钢架和上部钢架通过垫板用螺栓牢固准确连接。

⒌架立钢架后应尽快进行喷砼作业,以使钢架与喷砼共同受力。喷射砼分层进行,先从拱脚或墙角处由下向上喷射,防止上层喷射料虚掩拱脚(墙角)不密实,造成强度不够,拱脚(墙角)失稳。

⑶施工要点

⑴钢架应按设计位置安设,钢架之间必须用钢筋纵向连接,并要保证焊接质量。拱架安设过程中当钢架与围岩之间有较大的空隙时,沿钢架外缘每隔2m应用混凝土预制块楔紧。

⑵钢拱架的拱墙脚采用工字钢支垫和锁脚锚管等措施加强支承。

⑶钢架应尽可能多地与锚杆露头及钢筋网焊接,以增强其联合支护的效应。

⑷喷射混凝土时,要将钢架与岩面之间的间隙喷射饱和达到密实。

⑸型钢钢架应采用冷弯成型

,钢架加工的焊接不得有假焊,焊缝表面不得有裂纹、焊瘤等缺陷。

⑹钢架加工完成后应放在试拼台架上试拼,周边拼装允许误差为±3cm,平面翘曲应小于2cm。

⑺钢架应在初喷混凝土后及时架设, 各节钢架间以螺栓连接,连接板必须密贴。

⑻钢架安装前应清除底脚下的虚碴及杂物,钢架底脚应置于牢固的基础上。

编制: 审核: