- 2.76 MB

- 2021-05-14 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

一、工程简介

20

年最高潮位

10.5m

,根据现场地形地貌、潮汐变化并结合工程实际情况,为了方便施工,确保安全、质量并按合同工期完成工程任务,因此,必须架设一座经济实用又安全的钢便桥。经过现场勘查、结合桩基平台需要、架设的钢便桥形式为: 特大桥跨 段钢栈桥全长

370.05m

,设计为

1×9.92m+29×12m+1×12.13m

。桥面标高控制为高潮水位

10.5m,

加

1.75m

,即桥底面设计标高为

12.25m

,

钢便桥结构如下:

1

、基础结构为:

Φ530×8mm

钢管桩基础

2

、下部结构为:

I36a

双排工字钢横梁

3

、上部结构为:

300×150

贝雷片

2

组纵梁

4

、桥面结构为:

25#

工字钢,

[25a

槽钢桥面

5

、防护结构为:∅

48×3.5mm

小钢管护栏

二、工程编制依据及主要设计标准

①

、 特大桥桥设计图纸

②、交通部

《

公路桥涵施工技术规范

》JTG/T F50—2011

③

、人民交通出版社

《

路桥施工计算手册

》

④

、人民交通出版社

《

装配式公路钢桥多用途使用手册

》

⑤

、钢结构设计手册

⑥、钢管桩的设计与施工

1

、编制依据及主要参考资料

①

、荷载取载重

600KN

履带吊施工车辆

②、荷载组合

a

、汽车荷载、汽车冲击系数与钢桥均布恒载同时考虑,计算时取其较大者。

b

、人群,机具等临时荷载,由于便桥属于单车道,汽车通行时桥面无法堆放材料设备,不予考虑。

.

2

、荷载

(

1

)钢便桥主要技术标准

①、计算行车速度:

5 km/h

②

、设计荷载:

600KN

履带吊施工车辆

③、桥跨布置:约:

1×9.92m+29×12m+1×9.13m

连续贝雷梁桥

④、桥面布置:设计桩基位置设置

8m×36

作业平台

3

、主要设计指标

考虑钢便桥属于临时结构,参照上述主要参考资料之规定,计算时,结构的内力计算(除钢管桩外)均控制在钢材的容许应力或

1.3

倍容许应力以内(

1.3

为临时结构钢材的提高系数)。钢管桩因考虑锈蚀作用影响及使用周期将近一年的实际情况,其内力计算控制在容许应力以内,不考虑

1.3

的临时结构钢材的提高系数

(

2

)钢材强度设计值

钢材容许应力取值如下:

①

.A3

钢: 轴向应力:

140Mpa

弯曲应力:

145Mpa

剪应力:

85 Mpa

②.16

锰钢: 轴向应力:

200Mpa

弯曲应力:

210Mpa

剪应力:

160 Mpa

③.

贝雷片容许内力:单排单层容许弯矩

788.2KN/m

单排单层容许剪力

245.2KN

三、钢桥设计说明

本工程上跨 ,江面宽约

0.37

公里,常水深约为

6

米。水下地质情况自上而下普遍为:中粗砂、卵石、花岗岩。

钢桥下部结构采用钢管桩,单墩布置单排

3

根钢管(桩径

ф530mm

,壁厚

8mm

)。钢管桩横向间距

2.5m

,桩顶布置

I36a

双排工字钢横梁,钢管桩与钢管桩之间用

80×80×8

角钢钢管桩剪刀撑,并焊接牢固。

1

、基础及下部结构设计

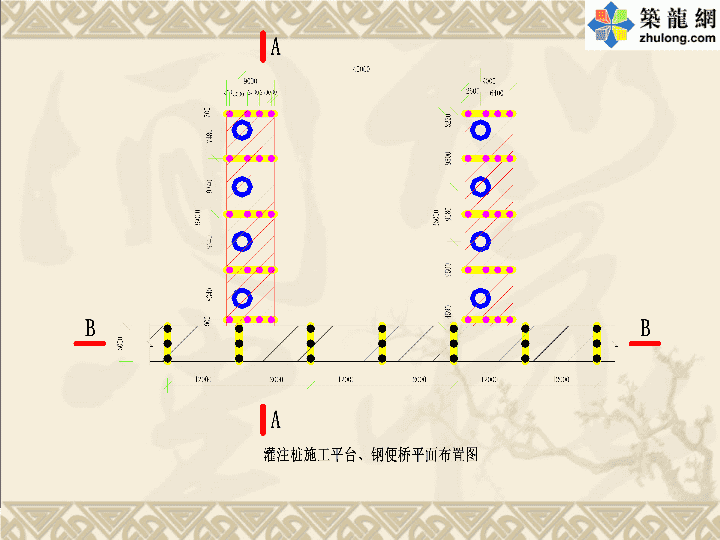

栈桥钢管桩布置示意图

剪力撑布置示意图

打钢管桩技术要求:

①、严格按设计书要求的位置和标高打桩。

②、钢管桩中轴线斜率

<1

%

L

。

③、钢管桩入土深度必须大于

8m

。

④、当个别钢管桩入土小于

8m

锤击不下,且用

DZ45

桩锤激振

2

分钟仍无进尺,必须现场分析地质状况,采取双排桩或其它加强措施,以提高钢管整体稳定性。

桥梁纵梁除通航孔为

15m

,其余各跨跨径均为

12m

跨。根据行车荷载及桥面宽度要求,便桥纵梁采用规格为

150cm×300cm

国产贝雷片,

12

米跨纵梁每跨布置单层

6

片贝雷片,横向布置形式为

2×3

排,间隔为:

2×20cm

+

110cm×3

+

115cm×2

。贝雷片纵向用贝雷销联结,横向用

90

型定型支撑片联结以保证其整体稳定性,贝雷片与

I36a

工字钢下横梁间用

U

型铁件联结以防滑动。

2

、上部结构设计

钢管桩顶横梁布置示意图

栈桥贝雷主纵梁布置示意图

当采用贝雷片纵梁时,贝雷片上铺

I25

工字钢,沿便桥纵向间隔按

80cm

布置,工字钢横梁与贝雷片纵梁用

u

型卡固定,桥面宽

6m

,桥面板采用

[25a

槽钢倒置成∩型间距

4cm

密铺,并与

I25

工字钢横梁焊接固定。

3

、桥面结构设计

4

、防护结构设计

桥面采用小钢管(直径

4.8cm

)做成的栏杆进行防护,栏杆高度

1.0

米,栏杆纵向

3

米

1

根立柱

(

与桥面槽钢焊接

)

、高度方向设置

2

道横杆。

栈桥横向分配梁布置示意图

四、钢便桥各部位受力验算

(

1

)、恒载

A.

桥面板;

[25a

槽钢每米自重为

: q1=600÷30×0.27=5.4KN/m

b

、

I25a

工字钢每米自重为

:q=1÷0.75×6×0.381=3.048KN/m

b

、贝雷片纵梁每米自重

: q2=5.4KN/M

合计:恒载

q=5.4+3.048+5.4=13.848KN/M

(

2

)

.

冲击系数

按规范计算,

12m

跨冲击系数取:

1+μ=1.303

0.75m

跨冲击系数取:

1+μ=1.389

横梁

1.15m

跨冲击系数取:

1+μ=1.19

1

、荷载计算

(

1

)、桥面板验算;

受力分析;以

50t

履带吊位于跨中时按连续梁进行验算。

50t

履带吊(按

60t

计),荷载

600KN

分两条

5.3m

履带以

300KN

传递到桥面上

(q =300/5.3=56.6KN/m).

桥面板跨径为

75cm

,

50t

履带吊履带宽

80cm

,;槽钢宽度

25cm

,缝宽

4cm

。每个作用点假设只作用在三块槽钢上;计算按两端固定梁计算,

[25a

以上槽钢倒置成∩型沿

I25

工字钢横梁密铺

,

缝隙间隔

4cm

,并与横梁焊接固定。

[25a

槽钢截面特性为;

I=176cm

4

Wmin=30.6cm

3

q=0.27KN/m

2

、钢桥各部位内力计算

a

、抗弯强度计算

Mmax=qι2K/8=56.6×1.389×0.752/8=5.528KN.M

б=M/Wmin=5.528×106/(30.6×3×103)

=60.13MPa

<

1.3[б]=1.3×145=188.5MPa

1.3

为临时结构钢材的提高系数,

b

、抗剪强度计算;

Qmax=0.5×56.6×0.75×K=21.23×1.389=29.48 KN

τ=29.48×103/

(

25×0.75×3×102

)

=5.24MPa

<

[τ]=85MPa

C

、刚度计算(取集中荷载计算)

f=pι3/

(

192EI

)

=42.45×1.389 ×0.753×103/

(

192×2.1×176

)

=0.4mm

<

[f]=750/400=1.88mm

经计算,桥面板采用

[25a

槽钢满足强度、刚度、稳定符合要求

.

(

2

)、

I25

工字钢分布梁计算。(布置在贝雷片上,最大跨径

1.15m

,工字钢横梁每

0.75m

布置一根,)

①、桥面板;单跨

12

米跨槽钢每米自重为

:

q

1

=

(

600÷30×0.27

)

÷6=0.9KN/m

②

、

25#

工字钢横梁每米自重

:q2=0.38105KN/m

合计:恒载

q=0.9+0.381=1.281KN/M

贝雷片最大间距

1.15m

,受力最不利位置为当汽车偏于便桥一侧,且后轮一轴刚好置于跨径

1.15m

的跨中(假想最不利情况),

5.3m

履带最少可跨过

7

道

I25a

工字横梁,按简支梁计算。

I25a

工字钢截面特性:

I=5017cm4 W=401.4cm3 A=48.51cm2 q=0.38105KN/m P=300÷7=42.86KN q=1.281KN/M

a

、抗弯强度计算

M=pι/4+qι

2

/8=42.86×1.15×1.19/4+1.281×1.15

2

/8

=14.86KN.M

σ=14.86×10

6

/(401.4×10

3

)=37.06Mpa

<

145×1.3=188.5Mpa

b

、整体稳定

因受压翼缘上密铺槽钢,因此整体稳定符合要求。

C

、抗剪强度计算;

Qmax=(0.5×42.86+0.5×1.281×1)×1.19=(0.5×42.86+0.5×1.281×1)×1.19=26.26KN

τ=26.26×10

3

/

(

25×0.8×10

2

)

=13.1MPa

<

[τ]=85MPa

d

、刚度计算

f=pι3/

(

48EI

)

=42.86×1.15

3

×1.19×10

3

/(48×2.1×5017)

=0.15mm

<

1150/400=5.4mm

经计算,分布梁采用

I25a

工字钢钢满足强度、刚度、稳定符合要求

(

3

)、贝雷片纵梁计算

A

、

12

米跨贝雷片计算

①、抗弯强度计算

按简支梁计算,计算纵梁最大弯矩近似取静载的跨中弯矩与活载产生的跨中最大弯矩进行叠加,结果偏于安全。

M1max

=

0.25PLK

=

0.25×600×12×1.303

=

2345.4KN.m

M2max

=

0.125ql

2

=

0.125×13.848×12

2

=

249.26KN.m

Mmax=2345.4+249.26=2594.66KN.m

a

、按容许弯矩计算

容许弯矩 :

[M]

=

6

片

×0.9

(不均衡系数)

×788.2KN.m

=

4256.28KN.m

Mmax=2594.66KN.M

<

[M]=4256.28KN.M

b

、按容许应力计算

贝雷片截面模量

Wo

=

3578.5×6

=

21471cm

3

σ

=

Mmax/Wo

=(

2594.66×10

6

)

/(21471×0.9×10

3

)

=

134.27Mpa<〔σ〕=210Mpa

因此:抗弯强度符合要求。

b

、抗剪强度计算

Q1max

=

0.5P

=

0.5×600×1.303

=

390.9KN

Q2max

=

0.5ql

=

0.5×13.848×12

=

83.1KN

Qanx=390.9+83.1=474.0KN

容许剪力

[Q]

=

6

片

×0.9

(不均衡系数)

×245KN

=

1323KN

因为;

Q=474.0KN

<

[Q]=1323KN

所以,抗剪强度符合要求。

经计算;

12

米跨钢桥纵梁可以用单层

6

片贝雷片架设

C

、刚度验算

贝雷片几何特性:

E

=

2.1×105Mpa

,

Io

=

250497.2cm

4

W

=

3578.5cm

3

P=600×1.303=781.8KN q=13.848KN

fmax

=(

Pι

3

)

/(48EI)+5 qι

4

/(384EI)

=(781.8×10

3

×12

3

)/

(

48×2.1×250497.2 ×4

)

+5×13.848×10

3

×12

4

/(384×2.1×250497.2×4)

=

15.2mm313KN

由以上计算可知管桩打入卵石层,入土

8m,

可满足单桩承载力要求

振动沉桩时,由于影响承载力的因素较多,因此,在下沉过程中,当下沉深度超过

8m

又仍能继续进尺,必须继续下沉至无明显进尺,后激振

2

分钟仍无进尺,方可视为承载力达到要求。

当个别钢管桩入土深度在

h≤8m

,且用

DZ45

桩锤激振

2

分钟仍无进尺,说明桩底已进入较坚硬持力层,因此,可满足单桩承载力要求。但应视具体情况,进行加固处理,以保证钢管整体稳定。

计算结果说明: 摩察力计算入土

8

米满足承载力要求。

五、施工人员、机具组织

序号

人员

人 数

备 注

1

质检工程师

1

2

安全员

1

3

测量员

4

4

实验员

1

5

施工队负责人

1

6

施工队技术员

1

7

起重工

2

8

电工(电焊工、切割工)

6

9

汽车吊司机

2

合计

19

可根据进度需要增加

1

、主要施工人员情况

2

、主要机具组织情况

序号

设 备 名 称

规 格

单位

数量

备 注

1

汽车吊

25t

台

1

2

履带吊

50t

台

1

配

45kw

振动锤

3

平板车

台

1

4

电焊机

台

4

可根据进度需要增加

5

气割设备

套

2

可根据进度需要增加

6

全站仪

莱卡

套

1

7

水准仪

J6

1

六、施工工艺

1

、管桩运输

我部将组织

13m

大型运输车辆,调运

12m

标准

Φ530x8.0

管桩至现场指定位置整齐堆码待用。杜绝严重锈蚀,变形等管桩进入施工现场,现场技术员与监理人员监督,已经发现不合格管桩必须清退出场。

2

、施工准备

a

、现场接入电源,电源必须满足用电荷载,经专业电工检查确认后,方可使用。

b

、由测量人员准确放样,定出便桥管桩施工平面位置。

3

、钢管桩的加工与制作

每根便桥钢管桩按需要加工制作接长

,

接桩在现场平整的场地进行,采用焊接接头并使用

3

块

200mm×200mm×8mm

钢板帮焊加强,焊缝饱满无沙眼裂纹,接好的钢管桩实际桩长不得少于设计值。

4

、管桩施工

a

、管桩安装

施工采用

50t

履带吊车附带

45kw

振动锤施工安装

Φ530x8.0

管桩,

25t

汽车吊吊运管桩至履带吊车作业半径内,以加快管桩施工速度。在管桩吊运至履带吊作业半径内后,履带吊吊起

45kw

振动锤使用液压钳夹住管桩垂直起吊至管桩安装位置。由测量人员准确定位后,并用垂线法测量管桩垂直度,要求垂直度误差不得大于

1%L

且不大于

2cm

。测量复核垂直度和平面位置满足设计要求后,使用

45kw

振动锤施打入土。

现场施工必须由技术员计算出持力层到管桩顶标高高差,控制管桩入土深度,钢管桩的最终桩底标高由入土深度控制,若钢管桩无法施打至设计标高,及时汇报、分析原因,拿出解决办法,直至钢管桩的入土深度满足设计要求和已证明钢管桩达到了设计承载力。另外一种情况时达到了设计入土深度,但钢管桩还是急速下沉,要以锤击度来复核。按此方法,逐步完成每跨钢管桩的施工。

管桩施工质量保证措施:

①管桩入土深度经现场技术员计算确定,控制管桩入土底标高;

②管桩入土深度达到设计值时,下沉速度仍较快时,分析原因,必要时增加管桩施工长度,下沉速率控制为

2min

内无明显进尺;

③当个别钢管桩入土小于

8m

锤击不下,且用

DZ45

桩锤激振

2

分钟仍无进尺,必须现场分析地质状况,采取双排桩或其它加强措施,以提高钢管整体稳定性。

④用直尺测量,管桩平面误差

±10cm

⑤

用测锤量取垂直度,误差<

1%L

且不大于

2cm

(

L

为管桩高度)

5

、钢管桩间剪刀撑、平联、桩顶分配梁施工

栈桥一个墩位处钢管桩施工完成后,立即进行该墩钢管桩间剪刀撑、平联、桩顶

2

根

I36a

型工字钢纵、横分配梁施工。

①、每个桥墩管桩施工完成后,横桥向在顶口开槽(详见

《

栈桥结构设计

》

),并在槽底加设带肋分配钢板。然后整体吊装双排

I36a

型工字钢横梁。

②、在钢管桩上进行平联的测量放样。技术人员实测桩间平联长度后精确下料,同步进行焊接及剪刀撑、桩顶

2

根

I36a

型工字钢纵、横分配梁的加工。

③、用吊车悬吊平联、剪刀撑,到位后电焊工焊接平联、剪刀撑。现场技术人员及时检查焊缝质量,合格后进行纵横分配梁的架设

6

、栈桥上部结构安装

栈桥上部结构的安装采用

50t

履带吊车进行施工。

①、贝雷梁纵梁的拼装

纵梁的位置需放线后确定,以保证栈桥轴线不偏移。

将待安装的

300cm×150cm

贝雷片使用

25t

汽车吊吊运至已装好的完成桥跨后面,并完成梁体拼装,便于

50t

履带吊车起吊安装。纵梁安装过程中,应准确安装在由现场技术员放样的位置上,以保证栈桥均匀负载。纵梁安放完成后,必须立即与下横梁联接稳定。在联接完成前吊绳不得与吊车脱钩,以防止纵梁侧倾造成严重事故。

②

、桥面系的安装

在

25t

吊车的配合下,

50t

履带吊间距

75cm

安装

I25

工字钢横向分配梁,并及时使用

U

型连接器,将分配梁固定在纵向贝雷梁上。

纵向

25a

槽钢间距

4cm

满铺,并在与下横分配梁接触部分满焊固接并在其上

50cm

间距焊接

Φ8

防滑条。

便桥栏杆高

1m

,采用

Φ48×3.5mm

焊接钢管焊接,立柱间距

3m

,焊在栈桥桥面槽钢上。在栈桥入口设置车辆限速行驶

5km/h

警示牌以及车辆限重标志牌。便桥要安排专门的卫生打扫人员兼安全监察员,保证栈桥的清洁。并在入口出设置水泵一套,进入车辆如车轮帯泥,必须冲洗干净方许车辆进入栈桥,防止车轮在栈桥上打滑发生安全事故。

便桥使用完成后,按照先上后下,先纵后横的顺序拆除便桥上部结构。因钢管桩入土时间较长,拔除钢管桩使用

50t

履带吊配

90kw

振动锤,务必保证管桩全部拔除。

七、便桥各部位联结及加固措施

1

、钢管与顶盖钢板焊接联结,并与

36#

工字钢焊接,

36#

工字钢盖梁与贝雷片下弦杆用门字形限位器联结,

2

、贝雷片上弦杆与

25#

工字钢分布梁采用

u

型卡板联结,

u

型卡板紧紧卡住贝雷片上弦杆,并与

25#

工字钢分布梁焊接固定。

3

、

25#

工字钢上翼板与

25#

槽钢桥面焊接固定。

4

、施工过程中,每个墩的桩机平台均与便桥桥面板临时焊接固定。成桩后,要把桩机的钢护筒与最近的钢管墩柱用平撑,剪刀撑焊接固定牢固。以增强其横向纵向稳定。

以上布置,可以确保钢管桩在汽车的行驶及刹车时,不会产生位移及偏位 ,因此,钢便桥是稳定安全的。

八、桩基平台布置

桩基平台的结构形式为:钢管桩基础、工字钢横梁、工字钢分布梁及槽钢面板。各部位结构与栈桥相同,经验算受力均符合要求。

九、钢桥施工质量保证措施

钢桥建成后承担桥梁施工车辆的运输任务,为保证钢桥保质、保量和安全及时的完成,制定如下保证措施:

1

、认真编制施工组织设计和分项工程施工技术方案,对班组进行全面的施工技术交底,保证严格按设计及施工技术规范要求施工。

2

、钢桥由总工组织工程部门相关人员认真计算、校核,并报上级部门审批、保证各项验算满足通行使用要求。

3

、每个墩位钢管桩施工完成后,应利用退潮时及时设置剪刀撑及水平撑,剪刀撑或水平撑采用

10#

槽钢或

80×80×8

角钢。

4

、钢管如锈蚀严重或严重变形,应清退出场,不得用作钢桥基础。

5

、钢桥的施工应严格按设计计算书指导施工,如现场地质状况无法按设计位置施工或地质变化较大,项目部技术人员应根据现场情况进行认真分析、讨论,拟定变更方案,再将变更方案上报驻地监理办及相关部门,以决定可行的施工方案。确保钢便桥质量。

十、钢桥施工安全保证措施

1

、根据水文地质情况编制切实可行的施工措施。

2

、每道施工工序要求必须征得监理和业主的同意方能进行下 道工序施工。

3

、针对海水的特点,做为泄洪准备,除钢桩有足够的稳定外并加强和水利水文站的联系,一旦洪水来时,要做好清淤除障工作以利加快泄洪。

4

、所有工程用电要有良好的接地装置,并加装漏电保护器。

5

、工地所有施工人员,均要接受技术交底,电焊焊接部位均要满足设计要求。

6

、安装过程必须配备经验丰富的吊车司机,吊车吨位必须满足安装过程使用要求;安装钢管桩及冲孔时,必须定期认真检查钢丝绳、吊钩,如有损坏应立即更换;现场施工人员必须戴安全帽,船上施工人员必须穿救身衣,严禁赤膊穿拖鞋上班。

7

、施工过程中应设置醒目警示标志,严禁非作业人员及车辆进入便桥。

8

、便桥安全应有专人负责值班,便桥上每隔

30~50 m

应悬挂一个救生圈,以防万一有人不慎落水便于及时施救。

9

、通航孔处应按航道通航要求,设置明显警告警示标志,标明通航孔净空净宽,确保过往船只通行安全。

10

、建立健全安全规章制度及应急议案,对所有参与施工的人员,应进行安全学习及安全教育,结合工程具体情况进行技术交底,技术交底时要强调各项安全措施,使参与施工的人员做到“心中有数”。确保各项安全工作落到实处。

通航口

栈桥出入口

完

谢谢!