- 2.44 MB

- 2021-05-10 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

报告人:

年品质部工作总结报告

工作总结报告

人事管理

品质管理

环保检测、体系认证费用明细

部门口号:

品质第一,精细管理

【 IQC IPQC FQC QE 】

年度经营计划

劳动保护

合理化建议

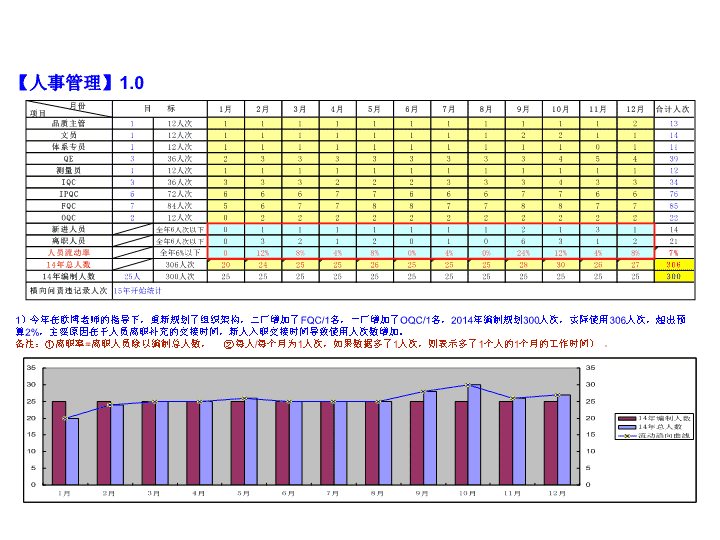

【人事管理】1

.0

1

)今年在欧博老师的指导下,重新规划了组织架构,二厂增加了

FQC/1

名,一厂增加了

OQC/1

名,

2014

年编制规划

300

人次,实际使用

306

人次,超出预算

2%

,主要原因在于人员离职补充的交接时间,新人入职交接时间导致使用人次数增加。

备注:①离职率

=

离职人员除以编制总人数,

②

每人

/

每个月为

1

人次,如果数据多了

1

人次,则表示多了

1

个人的

1

个月的工作时间)

。

【人事管理】2

.0

2

)

14

年人员流动率平均为

7%

,对比

2013

上升了

1.05%.

比预定的目标超出了

1%

。

影响流动率的原因主要是:人员的离职率高;

◆外贸IQC--

①外购物料分包装时间过多,工作量负荷较大; ②物料标准不明确:没有样品夹资料信息,导致待料,影响到

出货,跟单员又投诉,工作压力大,所以

IQC

的抱怨较多。

◆FQC/IPQC--

各类产品,生产部各工序操作人员都没有文件指引,都是凭技术凭经验干活;品管部也没有针对每个料号制订检查标准,只有笼统的检验规范和样板夹参考,特珠要求未明确,异常问题层出不穷。而只要出问题

QC

就有不容推卸的责任,

QC

工作责任重大,一失误就没有纠正的机会,直接产生经济损失,抗压能力稍差的人员承受不了、流动频繁。

3

)对策改善:

◆

在

2015

年召开供应商大会(筹划中

….

预计

3

月中旬完成)

对来料包装、标识、防护、单据流通等进行规范管理。

◆

统计

没有

样板夹信息的物料,依赖工程部门发行样板,建立外贸台帐,并每月定期更新。

◆

针对结构配件、外观性要求严格产品,如硅胶配件、多次印刷品等,定义特性项目,如丝印(铭板,镜片)定义限度样板,白点,黑点可测量数据管理,如质量要求更高的产品依赖工程部门作成检查治具去管控。

◆

品质

QE

组重新规划,计划

2

人对外(处理客诉),

2

人对内:对内策划内部品质控制流程,完善良品条件的整备,如作业指导书,各个小组

QC

的信息沟通,提高工作协调性与减轻工作压力。

【人事管理】3.0

2014年人员工资汇总:

2014年差旅费用汇总:

【人事管理】4.0

2014年办公用品费用汇总:

【品质】1

.0- IQC

来料组

总结

:

总受入检查批次

5100

批,不良合计

139

批(年后上班到年尾旺季时段)保持在

400

批

/

每月以上,年底来料品质下滑,主要有:

原材料

:品汉铜箔起皱,研究所

EPDM

材料折痕,鸿达海绵贴合橡胶不良,

EVA

硬度不良,长丰麦拉颜色偏差,表面凸点等

外贸产品

:协华橡胶条尺寸不良,志恒鑫导电泡棉尺寸,折痕不良,卓利丝印袋,脏污,布料不良,科健硅胶批峰,破损,脏污,尺寸小等。

◆2015

年着重对不良发生频次较高的供应商重点管控!品质工程师加大力度协调、指导。

【品质】

2.0- IPQC

组

(1

厂模切组)

总结

:

总巡检批次

16963

批,不良合计

87

批,

7~9

月份品质控制下滑,总不良项目主要有:

①材料背胶错

②产品裁切规格错③原材料剖料的

EVA/

海绵厚度不均匀④制令单下单错导致不对板⑥仓库发料错导致不对板⑦系统开单规格错⑧原材料超公差等

⑨样板对不上

.

辅反料等

◆2015

年着重对剖料的原材料: 如

EVA,

泡棉,增加检查频度

(2

小时巡检

1

次改为半小时

1

次

)

。

◆

对制令单信息的错误依赖工程部排查,预防发错料,开错料,买错料等。

◆

首件检查的

QC

提高检查技术能力,综合本公司产品的特性,合理提升内部有经验的生产作业人员作为确认首件的重要把关人员。

【品质】

3.0- IPQC

组

(1

厂橡胶组)

总结

:

巡检生产总数量

2797396pcs

,不良数量合计

24388pcs

,品质相对稳定,但是仍然有许多不良问题点:成型三大不良项目仍然居高:

①缺胶

②面烂

③开裂

◆2015

年重点对产品成型条件文件化并执行;

◆QC

对硫化作业员的操作技术能力不定时确认 ;

◆QC

除每小时定时确认外,对相关的重要产品(如手机,平板电脑,汽车部件

)

增加到每半小时确认

1

次。

【品质】

4.0-FQC

组

(1

厂模切组)

总结

:

总检查批次

22385

批,不良合计

376

批,品质稳定,统计人为导致不良批数占

97.3%

。

◆2015年

着重改善:人为辅料引起脏污,起皱,排废引起破损,脏污,涂布线引起少胶,冲压技术引起缺料,折痕,变形,裁切引起边料不良以及包装疏忽引起少数等等。

◆

改善对策:建议生产部门在制造过程中多多注意工艺小细节。

【品质】

5.0-FQC

组

(1

厂橡胶组)

总结

:

总生产数量

21500280pcs

,抽检不良数量合计

18418pcs

,合格率

99.91%

,品质稳定,统计人为导致不良占

100%

。

品质控制年底下滑,手工加工废料工序的老人工离职,新人工入职,加工手法不熟悉,导致产品批峰不良的比率上升,

◆改善对策:年后

FQC

针对新人员加工出来的产品重点抽检,并去现场抽检,控制源头。

【品质】

6.0-QE

组

总结

:

全年出货批次合计

61695

批,同比

13

年营业增加

11069

批,

14

年客诉率平均

0.28%

,与

13

年对比,没有下降!从

7

月份开始进入旺季,随出货批次增加,客诉率上升,见下一页分类表。

【品质】

6.0-QE

组

【品质】

6.0-QE

组

改善对策:

◆统计分析,计划在现场的品质控制增加

IPQC

巡检,由其是包装组,橡胶除边 组,新厂的丝印车间与冲压车间。

◆特殊管控部件要求生产部门设立全检动作,特别是新厂丝印铭板,镜片类

,

橡胶组的手机防水圈等。

◆要求生产部门在新人入职做好新人员的培训工作,品质巡检

QC

确认人员的变化点。

◆来料供应商加强管控,定时召开供应商品质大会(计划每季度开一次)。

◆工程部门发行的新承认书资料要求同时发给品质

QE

会签后再发行,(年后开始)。

【品质】

6.0-QE

组

【环保检测、体系认证费用】

每月环保检测费用明细如下:

【合理化建议】

改善提升推移表

总结

:

年度合理化建议不达标,随着欧博顾问公司的指导与改革当中,力争在

2015

年本部门可以全面的改善与提升,每月提出合理化建议

2

件。

合理化建议次数推移表

【劳动保护】

总结: 安全事故

0

件

安全事故预防实施事项:部门早会反复宣导:

A

、出行安全意识;

B

、生产安全意识;

C

、消防安全意识;

D

、节能降耗

安全事故

1

月

2

月

3

月

4

月

5

月

6

月

7

月

8

月

9

月

10

月

11

月

12

月

合计

目 标

0

0

0

0

0

0

0

0

0

0

0

0

0

实际

0

0

0

0

0

0

0

0

0

0

0

0

0

月份

项目

一、人事管理。

1、降低人员流动率改善:

(1)工作量划分要明确,减轻员工工作量。

(2)给员工建立作业标准,按标准做事减轻员工工作压力。

(3)对做得好的给出奖励,且有普升机会。

2、人工成本的改善:

(1)14年人工成本平均每月77070.57元,计划15年人工成本平均每月要下降1000元。

(2)合理的安排加班,控制加班成本。

(3)计划将取消返工组,节约人工成本。

3、差旅费成本的改善:

(1)14年差旅费成本平均每月4421.66元,计划15年差旅费成本平均每月下降500元。

(2)控制厂内品质状况,减少出差频率,降低出差成本。

(3)严格控制外出用餐费用。

(4)控制出差用车费用, 尽可能坐公车出差。

(5)控制请客户用餐费用。

【2015年度经营计划】

4、办公用品费用改善:

(1)14年办公用品费用平均每月371.46元,计划15年差旅费成本平均每月下降100元。

(2)严格控制办公用纸、文具、日常用品等。

二、工作计划:

1、计划取消返工组。

2、严格控制厂内品质状况,减少客户投诉。

3、QE团队计划2人对外,2人对内,确保内外都能管控。

4、规划来料检验。(含供应商来料包装、物料摆放、送货单规范填写等)

5、环保、体系标准的完善。

6、部门组织架构的规划。

Thank

!

相关文档

- 总经理工作总结报告(致辞) 年终总结2021-05-108页

- 2020年在党风廉政建设和反腐败工作2021-05-1017页

- 【立白各县级经销商电话】在《立白2021-05-094页

- 2019年党员干部对照十八个是否找问2021-05-0831页

- 疫情防控阶段性总结会议上讲话和总2021-05-0812页

- 2020年在城市基层党建工作座谈会讲2021-05-0820页

- 2021年纪委办公室主任近三年思想、2021-05-087页

- 在大学习大调研大讨论大落实主题活2021-05-089页

- 社区XX年党风廉政工作总结报告会暨2021-05-072页

- 2020年在党风廉政建设和反腐败工作2021-05-0713页