- 5.39 MB

- 2021-05-14 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

1

发布工程:

XX

公路

(XX

大道西段延长线

)

改造工程

发布单位:

XXXX

市政建筑工程有限公司

发布人:

XX

桥梁

155m

预应力束张拉伸长量控制

2

一、课题简介

XX

大桥位于

XX

西区主要道路“两横一纵一环”的两横之一的

XX

大道,其为进出

XX

地区的主要通道。为跨越

XX

水系与

XX

河联通河道的桥梁。

XX

公路(

XX

大道西段延长线)改造工程(

XX

大桥),桥梁全长

275

m

,主桥

155m

,引桥

120m

。桥梁总面积

8525m

2

。现浇箱梁:支架上现浇

c50

混凝土

6651m

3

,梁部钢筋

1295t

。桥面铺装:

5775m

2

。装饰石材:

1180m

2

。宝瓶栏杆:

1080m

。

3

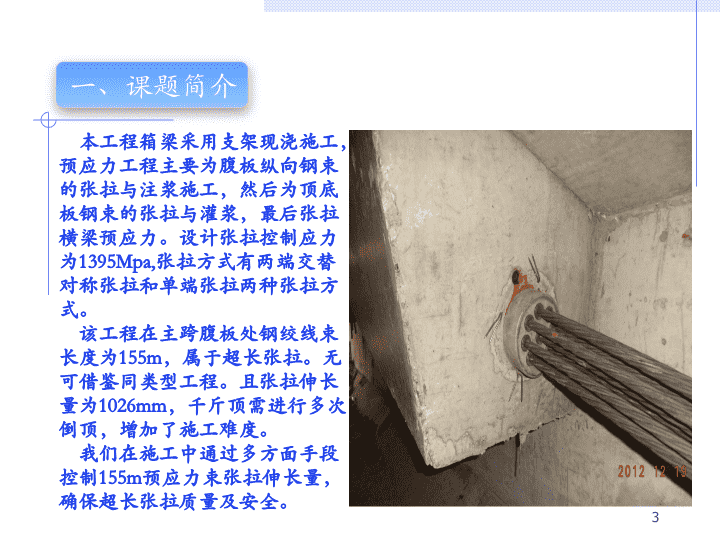

一、课题简介

本工程箱梁采用支架现浇施工,预应力工程主要为腹板纵向钢束的张拉与注浆施工,然后为顶底板钢束的张拉与灌浆,最后张拉横梁预应力。设计张拉控制应力为

1395Mpa,

张拉方式有两端交替对称张拉和单端张拉两种张拉方式。

该工程在主跨腹板处钢绞线束长度为

155m

,属于超长张拉。无可借鉴同类型工程。且张拉伸长量为

1026mm

,千斤顶需进行多次倒顶,增加了施工难度。

我们在施工中通过多方面手段控制

155m

预应力束张拉伸长量,确保超长张拉质量及安全。

4

小组名称

XX城建集团市政四公司XX公路(XX)桥梁项目部

QC

小组

成立时间

2012.6

活动时间

2012.6-2013.1

小组人数

6

QC

教育

人均

40

小时

小组类型

现场型

活动频数

每周一次

成员姓名

性别

文化程度

职 务

组内职务

组内分工

XX

男

本科

项目经理

组长

组织协调

XX

男

本科

项目总工

副组长

组织策划

XX

男

本科

技术员

组员

组织实施

XX

男

本科

质量员

组员

组织实施

XX

男

本科

测量员

组员

测量监测

XX

男

本科

资料员

组员

资料收集

二、小组简介

5

理由一

理由二

理由三

基于以上三项理由,我小组确定 “桥梁

155m

预应力束张拉伸长量控制”为小组活动课题。

155 m

预应力束张拉远远 超出了设计规范所允许的一次张拉长度的限制,没有可借鉴的经验,难度和风险较大。 如何保证超长距离钢绞线的张拉应力及伸长率给我们提出了新的施工课题和控制点。

155m

预应力束张拉 是整个工程施工的关键

张拉过程中出现质量问题客观的反映出施工现场存在安全隐患。应立即停止张拉,采取相应措施,这样不仅拖延了工期,增加了施工管理费用,并且长时间的不张拉也增加了桥梁质量的风险性,带来安全质量隐患。因此控制

155m

预应力束张拉质量尤为重要。

本工程为

155m

钢绞线,每一束又包括

9

根钢绞线,而且钢绞线在跨中位置处要经历

3

次高低起伏变化,因此穿束特别困难。所以在穿束时一定要合理,人机配合协调一致。做好本工程也为今后类似条件下的超长张拉工程积累宝贵经验

三、选题理由

6

我

QC

小组在桥梁预应力束

155m

张拉施工前对过往同类工程进行了深入调查和研究,较为全面的分析了影响超长张拉质量的因素。如管道坐标,张拉伸长率偏差过大,断丝滑丝数,预应力损失过大等共搜集相关信息

58

条,我们对这些问题进行汇总整理,归纳出

5

方面原因(见调查表)。

问题调查汇总表

项 目

频 数

累计频数

累计频率

伸长率偏差过大

29

29

50%

管道坐标

16

45

78%

滑丝断丝数

5

50

86%

预应力损失过大

4

54

93%

安装困难

4

58

100%

四、现状调查

7

60

55

50

45

40

35

30

25

20

15

10

5

0

100

%

90

%

80

%

70

%

60

%

50

%

40

%

30

%

20

%

10

%

0

频数

累计频率(

%

)

N=58

16

29

5

4

4

50

%

78

%

86

%

93

%

管道坐标

伸长率偏差过大

滑丝断丝数

预应力损失过大

安装困难

A

B

C

根据调查表,

做出排列图,

从图中可以看出,

伸长率偏差过

大,属主要问题。

四、现状调查

8

五、总体目标

目

标

值

155m

预应力束张拉伸长率偏差≤

5.5%

减小预应力损失,无滑丝断丝现象,张拉一次合格率≥

98%

。

9

有利因素:

1.

该工程受到公司领导及建设单位、设计、监理单位的高度重视及大力支持。为工程顺利进行提供有利保证。

2.

由公司项目经理部抽调技术骨干组成专门施工小组,直接对施工过程中的关键环节进行监督,便于控制管理。

3.

选择具有超长张拉及注浆经验的施工队伍。

六、可行性分析

不利因素:

1.

预应力束过长,没有可参考的同类型工程经验。

2.

钢绞线安装困难,坐标点较多,浇筑砼易堵塞。

目

标

可

行

10

七、原因分析

结合现状调查表,小组围绕

155m

预应力束张拉伸长率偏差过大问题,用鱼刺图,找出

13

条末端因素。

材

人

环

法

钢绞线锈蚀

曲线过长、穿束特别困难

曲线过长、

U

值无参考

波形管进浆

钢绞线转动困难

锚垫板、波形管安装不准确

操作人员缺乏责任心

操作人员未经培训、张拉顺序随意

预应力束伸长率偏差过大

机

标定曲线应用不正确

油表精度不够

钢绞线转角复杂、

θ

值计算不准确

千斤顶油表随意配套使用

钢绞线弹性模量不一

11

八、要因确认

序号

末端原因

论证分析

结论

1

锚垫板、波形管安装不准确

锚垫板、波形管位置不准确使得孔道的摩擦力与设计理论和现场实验值不一致,对张拉伸长率有一定的影响

非要因

2

操作人员缺乏责任心

张拉读数不精确,在倒顶过程中油表读数偏差过大,导致的伸长量测量不准确

要因

3

千斤顶油表随意配套使用

千斤顶与油表配套一旦出现偏差,将会引起张拉应力的不准确,从而导致张拉伸长率出现偏差

非要因

4

波形管进浆

在先穿钢绞线后浇筑混凝土施工时,若波纹管道破裂、漏浆,造成钢束与混凝土握裹,都会导致实际摩阻力大于计算的摩阻力,使实测值变小

要因

从鱼刺图中我们找出了

13

个影响超长张拉伸长率偏差过大的因素,经过讨论和分析,发现其中的

5

个为主要因素:

12

八、要因确认

序号

末端原因

论证分析

结论

5

曲线过长、

U

值无参考

应力损失及管道摩阻系数

U

值不准确,导致的伸长率偏差过大

要因

6

钢绞线锈蚀

钢绞线出现锈蚀等现象,使得钢绞线的强度与弹性模量等值与新出厂的钢绞线有一定的偏差,从而造成一定偏差

非要因

7

钢绞线转角复杂、

θ

值计算不准确

钢绞线在实际的施工过程中有可能出现坐标不准确,从而引起钢绞线的转角出现一定的偏差,这种偏差会使得钢绞线在实际的张拉过程中摩擦力增大或减小,引起伸长率偏差

要因

8

曲线过长、穿束特别困难

155m

钢绞线已远远超出一般工程预应力的范围,因此,设计一种能够快速穿束,避免波形管损坏的方法特别重要,否则会造成波形管损坏,漏浆等一系列严重的后果

要因

从鱼刺图中我们找出了

13

个影响超长张拉伸长率偏差过大的因素,经过讨论和分析,发现其中的

5

个为主要因素:

13

八、要因确认

序号

末端原因

论证分析

结论

9

钢绞线转动困难

钢绞线在实际张拉过程中,由于过长,因此转动困难,造成两边不能完全一一对应的情况发生,使得钢绞线互相缠绕在一起,从而造成一定的误差

非要因

10

操作人员未经培训、张拉顺序随意

个别后来的或新来的工人在施工过程中为了图方便、不按顺序张拉,从而造成一定的伸长率偏差

非要因

11

油表精度不够

由于

60Mpa

的油表最小刻度为

0.5Mpa

,所以在张拉估读的过程中会有一些偏差,尽管不大,但会对结果造成一定误差

非要因

12

标定曲线应用不正确

千斤顶与油表的标定曲线应用错误或者计算不严谨会使张拉力出现偏差,对结果产生影响

非要因

13

钢绞线弹性模量不一

钢绞线在生产由于各种环境与操作因素导致的钢绞线质量性能略有偏差,这些偏差在张拉过程中会导致伸长率的偏差

非要因

从鱼刺图中我们找出了

13

个影响超长张拉伸长率偏差过大的因素,经过讨论和分析,发现其中的

5

个为主要因素:

14

九、制定对策

序号

要 因

对 策

目 标

措 施

负责人

落实时间

1

操作人员缺乏责任心

加强监督与管理

做到张拉工序安全、合理、保证设计要求。工人熟练掌握张拉技术,对整个张拉过程做到有效控制

1

、编制了张拉方案,并组织通过了专家论证

2

、加强了操作人员的专业张拉培训,并进行了全面技术交底

XX

XX

2012.6.1~

2012.10.1

2

波形管进浆

制定专项浇筑混凝土方案

确保张拉前钢绞线能在波纹管内自由抽动

1

、加强波纹管原材检验。

2

、组织技术人员制定砼浇筑顺序。

3

、对振捣工进行培训。

4

、对渗漏的砼浆进行清理。

XX

2012.9.1

201212.1

15

九、制定对策

序号

要 因

对 策

目 标

措 施

负责人

落实时间

3

钢绞线转角复杂、

θ

值计算不准确

对设计值重新计算

确定

θ

值

1

、与设计共同计算修复。

2

利用摩阻试验进行验证。

XX

XX

2012.9.1~

2013.2.1

4

曲线过长、

U

值无参考

测定超长束应力损失及管道摩阻系数

μ

确定

μ

值

1

、聘请有资质 的实验室现场勘查,

2

、进行预应力损失试验。

XX

XX

2012.9.1~

2013.2.1

5

钢绞线安装困难

发明穿束的新方法

保证钢绞线、波形管无破坏

,安装位置正确

1

、对穿束工人进行技术交底。

2

、发明穿束新工艺,加强现场管理

XX

2012.9.1~

2013.2.1

16

十、对策实施

1

、超长张拉方案合理科学与否是此次张拉施工的关键因素,在此次超长张拉中我们会同设计、监理等部门编写了详细的专项方案,并组织通过了专家论证。

2

、由于施工人员经验不足,在操作方法、质量素质、技术手段各方面,我小组及时转变传统施工手段,以适应的施工技术要求。

(

1

)研究适应超长张拉的施工方法技术措施,形成各工种工法,采用技术交底形式,使每位操作者明白要领,保证正确操作。

(

2

)编制质量控制点,细化质量考核方法,并制订质量验收评定内控标准(部分指标高于国标),对验评结果张榜公布,并采取一定激励措施。

实施一,对操作工人进行教育和交底,过程严格监督

17

十、对策实施

实施一,对操作工人进行教育和交底,过程严格监督

18

实施二,加强混凝土浇筑管理,确保波形管未堵塞

十、对策实施

十、对策实施

1

、

由于箱梁设计要求采用一次浇筑成型,以往的浇筑均采用从腹板下混凝土。通过振捣腹板混凝土来完成底板浇筑,这样浇筑能很好的控制底板厚度及混凝土用量。但是此种浇筑方法不可避免的需要对腹板重复振捣,造成集中位于该处的波纹管破损漏浆。对此小组成员经仔细研究,决定在每个箱梁顶部开三个混凝土浇筑口。先从腹板下第一步混凝土,振捣密实后再从顶板处下混凝土浇筑底板剩余部分,然后再浇筑腹板第二步混凝土直至顶板。

因此我小组对各部砼的塌落度,初凝时间,以及浇筑数量进行了精心的计算

和控制。从而有效的减免了波纹管破损的机率。

2

、

严格把控波纹管原材料进场关,保证波纹管厚度,强度及咬边的搭接长度。

3

、

对振捣工进行深入、细致的培训。包括怎样使振捣棒顺着波纹管斜向下棒,现场试验振捣棒触到波纹管时的手感等等。

4

、

箱梁浇筑过程中,用5

t

卷扬机每3小时对钢铰线逐束抽动一次,直至浇筑完毕后12小时,对确有进浆的管道用高压水进行冲洗。

19

实施二,制定专项浇筑方案,确保波形管未堵塞

十、对策实施

十、对策实施

20

为了准确地测试预应力混凝土连续箱梁预应力超长张拉施工过程中各预应力钢束由于曲线配束导致波纹管道对张拉力的摩擦损失值,并由此推算出各预应力束的摩阻系数,我们选择在箱梁

L4~L7

腹板上(

F3-1、F3-3)

和(

F3-2、F3-4)

两组四束预应力束测试试验。试验采用钢弦式应力环及应变计结合测试方法进行,三跨连续箱梁有效预应力测试的测试截面布置如图1所示。

实施三,测定超长束张拉预应力损失及管道摩阻系数

十、对策实施

21

三跨连续箱梁有效预应力束测试截面图

B A

3

5000 5500 5000

L4 L5 L6 L7

实施三,测定超长束张拉预应力损失及管道摩阻系数

十、对策实施

张拉端

锚固端

22

试验过程中要求对试验预应力束进行单端张拉,即一端安装工作锚锚固,一端安装千斤顶张拉,张拉力达到设计控制张拉力的10%、20%、30%、40%和50%时,分别实测出张拉端和锚固端的钢弦式压力环的压力值,从而得出在张拉端和锚固端处预应力钢束内的拉力值,根据张拉端和锚固端预应力钢束拉力的差值,计算出各试验预应力束张拉力的摩擦损失值,并由此推算出各试验预应力束的摩阻系数。

通过试验我小组得出如下测试结果

:(

F3-1、F3-3

)

实施三,测定超长束张拉预应力损失及管道摩阻系数

十、对策实施

23

F3-1

和

F3-3

束张拉测试结果

预应力束编号

张拉工况

张拉力(

kn)

损失值(

kn)

损失值

平均损失率

F3-3

束(东侧)

1

72.845

27.937

0.384

0.399

(不包括第一级损失)

2

210.584

79.012

0.375

3

366.040

145.497

0.397

4

505.228

209.719

0.415

5

560.819

229.725

0.410

F3-1

束(西侧)

1

11.068

8.789

0.794

0.398

(不包括第一级损失)

2

151.680

60.842

0.401

3

313.837

124.940

0.398

4

476.031

190.265

0.400

5

624.956

246.907

0.395

实施三,测定超长束张拉预应力损失及管道摩阻系数

十、对策实施

24

依据《公路钢筋混凝土及预应力混凝土桥涵设计规范(

JTJ023-85)》

第5.2.6条的规定,预应力钢筋与管道之间的摩擦损失应按下式计算:

δ

s1

=δ

k

〔1-e

-(μθ﹢kx)

〕 => μ=〔-kx-ln(1-δ

s1

/δ

k

)〕/θ

其中,

δ

s1

为摩擦损失应力值;

δ

k

为张拉钢筋时锚下控制应力;

μ

为预应力钢筋与管道之间的摩擦系数;

θ

为从张拉端值计算截面曲线管道部分切线的夹角之和,以弧度为单位;

K

为管道每米局部偏差对摩擦的影响系数;

x

为从张拉端至计算截面的管道长度,以米为单位。

通过计算我小组得出摩擦系数:

μ=0.137

该试验为张拉施工提供可靠的试验依据。

实施三,测定超长束张拉预应力损失及管道摩阻系数

十、对策实施

25

摩阻系数计算表

预应力束

x

θ

k

δ

s1

/δ

k

μ

N3-1

1

55m

2.5546

rad

0.0015

39.8%

0.137

N3-3

1

55m

3.009

rad

0.0015

39.9%

0.117

实施三,测定超长束张拉预应力损失及管道摩阻系数

十、对策实施

26

设计给出的钢束转角数值为

1.0523

,是按竖曲线标准的转角值计算出来的,而在设计图中钢束在

155

米范围内还要进行平曲线弯曲,经过验证理论伸长值只考虑了竖曲线,而没有考虑平曲线。在实际施工中该曲线并不是平、竖曲线的简单相加,而是复杂的立体曲线。为此我们与设计相结合,采用先进的

CAD

定位技术,精确的计算出了钢束的实际转角值

3.106215

(中束),和

2.8017456

(边束),理论伸长值也相应的减少了

5-6cm

。为减少实际伸长值与理论伸长值偏差打好了基础。

我们对

L4-L7

联箱梁进行了摩阻值试验,根据试验结果由公式反推转角值证明调整后的转角值在合理范围内,而原结果则超出了正常范围。

实施四,重新计算钢束转角值,

十、对策实施

27

实施五,发明穿束的最佳方法,确保波形管、钢绞线无损

十、对策实施

28

课题目标通过小组成员的努力,活动后伸长值的合格率由原来的百分之八十五提高到百分之九十八。对于分析出的末端因素采取控制措施后均得到了有效控制,各项指标均按

QC

活动目标顺利完成。

十一、效果检查

29

效果一

1

、技术效果

通过认真实施以上技术措施,达到预期目标,实现超长张拉验收质量合格。

伸长量偏差

目标值

实际值

10%

8%

6%

4%

2%

0%

超长张拉伸长率偏差小于设计标准

± 5.5%

。无断丝滑丝现象,应力损失减小。

30

2

、社会效益

通过本次活动,消除了桥梁预应力超长张拉中普遍存在的质量问题,得到了业主的好评,为公司赢得了荣誉,确立了企业的威信。业主及上级领导对我项目工地检查指导时都给与了高度评价。

效果二

31

十二、巩固措施

通过开展本次

QC

小组活动,进一步证实开展全面质量管理在施工中的重要作用,为不断提高创新意识,我们将

155m

预应力束张拉方案及小组活动记录经整理后,编制了

《

桥梁预应力超长张拉作业指导书

》

,经公司技术部门审核,纳入企业标准,我们将在今后类似的施工中继续跟踪验证,将超长张拉工艺更加完善。

32

十三、体会及今后打算

本次

QC

小组活动期间,小组成员积极努力,分析问题、解决问题的能力有较大提高,质量意识显著增强,充分发挥集体智慧、发扬团结协作精神并勇于创新,为今后类似工程的施工提供了有益的参考。

QC

活动使我们在施工生产中受益匪浅,今后我们将继续坚持开展群众性的质量管理活动,并以此为基点,不断提高运用水平,解决施工现场存在的实际问题,把握控制好工程施工质量的各个关键环节。

我小组确定的下一个课题为:

超长大直径混凝土顶管施工质量控制

。我小组成员定会再接再厉,科学运用

QC

方法,确保超长大直径混凝土顶管施工质量。

33