- 13.05 MB

- 2021-05-14 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

新建吉林至珲春铁路客运专线工程 JHSI 标三工区

混凝土搅拌站冬季施工方案

1.编制说明

1.1 编制依据

1)新建吉林至珲春铁路客运专线 JHS-I 标施工图;

2)新建吉林至珲春铁路站前其他工程,施工总价承包招标文件、施工招

标图纸、答疑、补遗、施工图中,所明确的施工、验收采用的规范规程、技术

质量标准;

3)《吉图珲铁路客专工程混凝土拌合站验收办法》吉图珲安质函〔2011〕

1 号;

4)施工现场调查获得的有关资料、数据以及现场实际情况

5)我单位类似工程施工经验;现有的经济、技术综合实力情况。

1.2 所采用的规范、标准、指南

1)《铁路混凝土结构耐久性设计规范》TB10005-2010;

2)《铁路混凝土工程施工技术指南》铁建设[2010]241 号;

3)铁路混凝土工程施工质量验收标准 TB10424-2010;

2.概况

2.1 工程概况

吉图晖客运专线 JHSI 标工区经理部三工区,起点位于吉林市江密镇草木

沟村境内,其起点里程为草木沟隧道中心里程 DK24+352,终点位于吉林省蛟河

市伙鹏沟村附近,其终点里程为大伙棚沟特大桥 17#墩 DK32+677.25,线路全

长 8.325km,造价约 4.1 亿元。其中桥梁长 2041.01 延长米/4 座,隧道长 3439.5

延长米/4 座,路基长 2845.5 延长米。隧道 4 条。草木沟隧道位于吉林市江密

镇草木沟村境内,我工区起点里程 DK22+645,终点里程 DK26+058,暗洞 1679

米,出口洞门 27 米,Ⅱ级围岩 1222 米,Ⅲ级围岩 295 米,Ⅳ级围岩 90 米,

Ⅴ级围岩 99 米,最大埋深 386 米。

北茨沟隧道位于吉林省蛟河市庆岭镇境内,起点里程 DK27+940,终点里程

DK28+645,进口洞门 27 米,进口明洞 26 米,暗洞 627 米,出口洞门 25 米,

Ⅲ级围岩 95 米,Ⅳ级围岩 170 米,Ⅴ级围岩 440 米,最大埋深 500 米。

兰家岭隧道位于吉林省蛟河市庆岭镇境内,起点里程 DK29+140,终点里程

DK29+590,进口洞门 27 米,进口明洞 103 米,暗洞 210 米,出口洞门 27 米,

出口明洞 83 米,Ⅴ级围岩 450 米,最大埋深 20 米。

伙棚沟隧道位于吉林省蛟河市庆岭镇境内,起点里程 DK31+322,终点里程

DK31+900,进口洞门 27 米,进口明洞 111 米,暗洞 360 米,出口洞门 27 米,

出口明洞 53 米,Ⅳ级围岩 140 米,Ⅴ级围岩 438 米,最大埋深 51 米。

草木沟隧道起讫里程:DK22+645~DK26+058。我工区管段为出口段,里程

为 DK24+351.5~DK26+058,共 1706.5 米。本隧道的混凝土来源于中铁四局三

号搅拌站的供应。

2.2 搅拌站概况

本次对我工区 3#混凝土搅拌站进行冬季施工,3#混凝土搅拌站位于联江村

四社草木沟隧道出口 DK27+500 线路右侧 253 米,拌合站分为混凝土拌和区、

料仓区、办公区、住宿区等区域,各区域紧密连接,场内道路相通,方便运输,

减少二次倒运及运输距离,方便施工;发电房、配电室等危险区远离其它区域,

减少安全事故隐患;办公、生产相互独立互不干扰;拌合站与外界围墙相隔,

安全独立;

根据设计混凝土工程量 3#混凝土拌合站配置 2 台 HSZ120 型强制式搅拌机,

粉灌配置为 6*100t 水泥+2*100t 粉煤灰+2*100t 矿粉,配料站为 2 套 4 仓钢结

构式,粗细骨料仓为长 40m,宽 12.5m 共 6 个占地 3000 ㎡,一座 250m³的蓄水

池,冬季施工养护 5T 热水锅炉房一处,响应环保要求设置 1 个三级沉淀池。

另外考虑到冬季施工备料的问题在搅拌站外重新设存料区,保证冬季施工砂石

料供应。

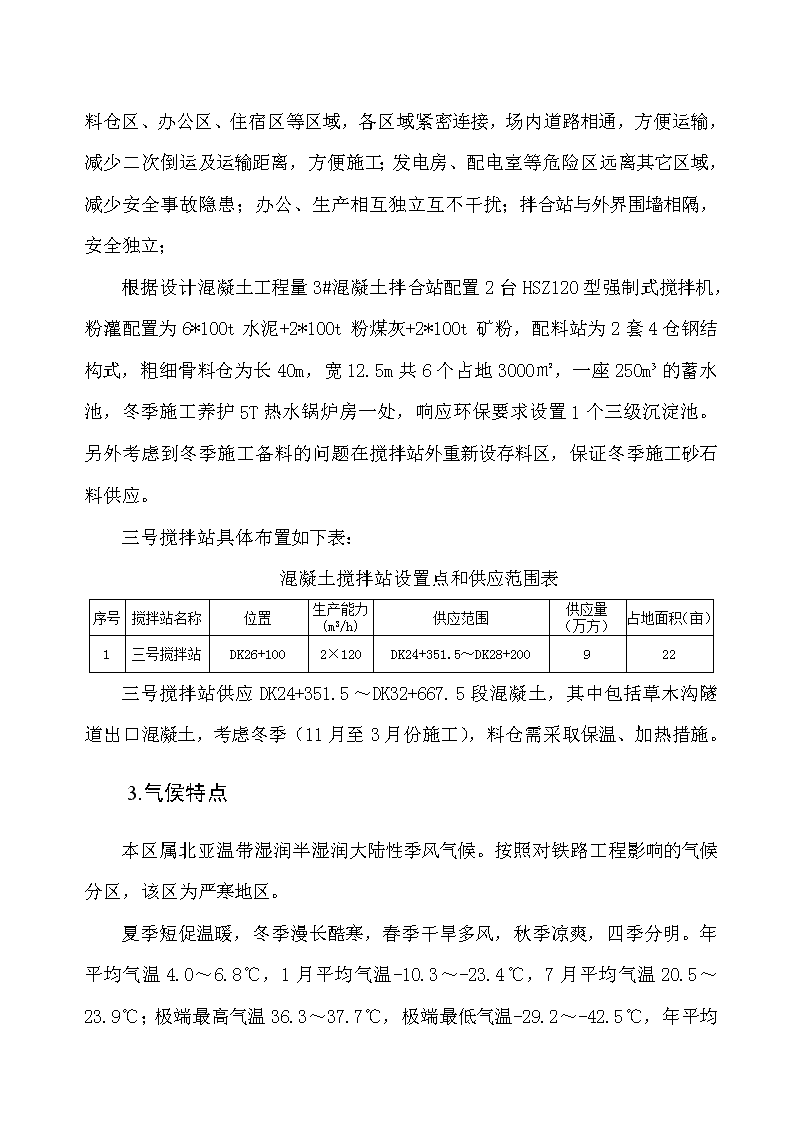

三号搅拌站具体布置如下表:

混凝土搅拌站设置点和供应范围表

序号 搅拌站名称 位置 生产能力

(m3/h) 供应范围 供应量

(万方) 占地面积(亩)

1 三号搅拌站 DK26+100 2×120 DK24+351.5~DK28+200 9 22

三号搅拌站供应 DK24+351.5~DK32+667.5 段混凝土,其中包括草木沟隧

道出口混凝土,考虑冬季(11 月至 3 月份施工),料仓需采取保温、加热措施。

3.气侯特点

本区属北亚温带湿润半湿润大陆性季风气候。按照对铁路工程影响的气候

分区,该区为严寒地区。

夏季短促温暖,冬季漫长酷寒,春季干旱多风,秋季凉爽,四季分明。年

平均气温 4.0~6.8℃,1 月平均气温-10.3~-23.4℃,7 月平均气温 20.5~23.9

℃;极端最高气温 36.3~37.7℃,极端最低气温-29.2~-42.5℃,年平均降水

量 528~670mm,主要集中于 6~8 月;年平均蒸发量 948.9~1445.6mm ;平均

相对湿度 64~76%,全年平均风速约 2.2~3.1 m/s,最大风速 18~20 m/s。

土壤最大冻结深度:167cm~192cm。为了保证搅拌站正常生产,冬季混凝土必

须采取相应的措施。

表 3.1 吉林市历年月平均气温统计表

月份 2009-2010 2008-2009 2007-2008 2006-2007 2005-2006

10 月 5.06 2.50 4.69 4.75 4.94

11 月 -4.97 -2.55 -2.88 -2.37 -0.67

12 月 -14.44 -10.31 -8.45 -9.79 -15.68

1 月 -16.35 -13.85 -15.98 -10.13 -14.90

2 月 -12.89 -9.36 -10.40 -4.73 -11.21

3 月 -6.05 -2.61 -2.79 -1.73

4 月 1.80 10.20 2.44 4.46

4.冬季施工准备

4.1 冬季施工的界定

当工地昼夜平均气温(最高和最低气温的平均值或当地时间 6 时、14 时及

21 时室外气温的平均值)连续 3d 低于 5℃或最低气温低于-3℃时,混凝土施

工按冬季施工的有关规定办理。

4.2 冬季施工前的准备工作

1)与当地气象部门联系,收集历年气象资料,并随时掌握当地目前的气

象变化情况。

2)在入冬前编制冬季施工方案。编制的原则是:确保工程质量;经济合

理,使增加的费用为最少;所需的热源和材料有可靠的来源,并尽量减少能源

消耗;确实能缩短工期。方案批准后,组织有关人员学习,并向班组进行交底。

3)工程技术人员根据冬季施工方案,提出防寒、防冻措施,认真对现场

施工人员做好技术交底和培训工作,并做好记录。安质人员认真监督检查,在

恶劣天气来临之前,严格认真对照“五防”工作制度,落实各项措施,牢固树

立预防为主的思想,备足了冬季工程用料及防寒材料,做到组织落实、措施落

实、人员落实、物质落实,对存在的问题立即整改并复查。

4)提前选择并储存用于冬季施工的原材料,如水泥、砂石料、钢材、外

加剂等;试验室做好冬季施工混凝土及掺外加剂的试配试验工作,提出施工配

合比。

5)进入冬季施工前,对掺外加剂人员、测温保温人员、锅炉司炉工和火

炉管理人员,组织技术业务培训,学习本职工作范围内的有关知识,明确职责,

方准上岗工作。

6)在进入冬季前准备好足够的保温物资、供热能源,为冬季施工的正常

进行打下良好的基础;对冬季施工的计量系统、机械、设备、管线等进行全面

检修,更换老化元器件,备用一定量的易损零配件;结合机械设备的换季保养,

及时更换润滑油;对使用防冻液的机械设备确保防冻液符合当地防冻要求,未

使用防冻液的机械设备采取停机后排放冷却水等防冻措施。

7)砂石料场及拌和站均搭设暖棚,暖棚骨架为钢结构,棚顶及四周铺设

棉帘,并覆盖棚布密封,保证不漏风,机械出入口安排专人开启门帘。暖棚内

生火炉加热,保证暖棚内温度不低于 10℃。

8)检查住房及仓储用房是否达到过冬条件,及时按照冬季施工保护措施

施作保温棚,准备好加温及烤火器件。采用煤炉和暖棚升温,作好防火、防煤

气中毒措施,棚内必须安设通风口,保证通风良好,并准备好各种抢救设备。

9)成立精干、高效、责权明确的冬季施工领导小组,由工区长任组长,

副工区长、总工程师任副组长,各部门负责人为成员,负责冬季施工的组织和

管理。明确各部门各岗位职责和权限,制定考核奖惩办法,确保冬季施工顺利

实施。

4.3 防寒物资设备供应

4.3.1.主要防寒材料供应计划

主要防寒材料供应计划表

序号 材料名称 型号 单位 数量 备注

1 防冻剂 t 35

2 军用棉被 m2 800

2 草编袋 m2 500

3 -30#柴油 T 80

4 水泥 42.5 T 2000

5 中粗砂 m3 5000

6 碎石 5~31.5 m3 5000

7 喷浆石 5~10 m3 5000

8 燃煤 T 20

4.3.2.主要防寒设备使用计划表

主要防寒设备使用计划表

序号 材料名称 型号 单位 数量 备注

1 锅炉 台 1

2 暖气片 组 1120

2 热熔管 P50 根 100

3 热熔管 P32 根 100

4 截止阀门 B50 个 40

5 截止阀门 B32 个 240

6 各种安排暖气配件 配备齐全

7 保温彩钢板 厚度为 100mm 米 6000

8 钢管 φ100 根 30

9 钢管 φ40 根 80

10 钢管 φ32 根 60

11 方管 4*8 根 500

12 方管 4*6 根 300

13 电动卷帘门 个 9

14 棉联 个 100

15 燃煤 T 20

16 干式热风炉 套 10

5. 搅拌站防寒具体措施

5.1 整体措施

冬季施工对整个拌和站拌合楼、料仓采用暖棚法、蓄热发、锅炉加热的施

工方案。料仓搭设暖棚进行包封,暖棚骨架为钢结构,棚顶及四周安设保温墙,

并覆盖棚布密封,保证不漏风。棚内设砂石料存放区、外加剂存放区(材料存

放场地满足浇筑二模二衬混凝土的使用量,并略有富余)。整个保温棚共设三个

进出口(砂石料及混凝土罐车进出口),砂石料、罐车进出口采用电动卷帘门

(门外均加设长大门帘),并安排专人负责推拉和开启,最大限度减少棚内热

量的散发。棚内采用干式热风炉、锅炉供热管道升温、加热骨料及配料机,配

料机和皮带机四周采用彩钢瓦保温板密封,内设暖气片进行保温。保证砂石料

加热到 7~10℃,暖棚内温度不低于 5℃(当棚内温度低于 5℃时采用加设电暖

气以满足要求)。

5.2 搅拌站冬季施工防寒

5.2.1 暖棚设置

搅拌站拌合楼、配料机、上料台、料仓等整体封闭,四周采用彩钢瓦保温

板封闭,内挂双层棉帘。预留行车口 10m,顶部采用 10mm 厚阳光板铺盖。基础

混凝土柱预埋Φ108 钢管,基坑深 0.5m,棚架采用Φ108 钢管,高 8m,间距 7m。

满足最大进料车的卸料高度,储料高度可达 4 米,并保证灌注前 7 天将砂子、

碎石备入暖房加温,倒运时采用分层入库的分法,避免因料堆体积过大,局部

砂石温度达不到要求。

5.2.2 暖棚排水系统

为了防止暖房及防护结构屋面面层因积雪水而下陷,脱落,一方面对屋

面设计为百分之二的一面坡形式便于排水所积雪水及时进行清理,如雪过大,

人工进行棚顶处理,另一方面在棚内设置地面排水沟,便于拌合站内积水集中

排出。

5.2.3 砂石料和搅拌站的加热供暖设备及措施

5.2.3.1 加热设备

搅拌站的进料门和罐车出入门全部采用Φ42 钢管制作骨架,安装电动卷帘

门,在行车出入时安排专人开、关门,减少搅拌站内热量流失。在搅拌站保温

棚内采取 LSC1.7-0-85/60-A Ⅲ型锅炉、布设热力管道,墙壁悬挂散热器,散

热器每组 6 根,中心间距 4m;设 10 个热风炉(视棚内温度调整),确保搅拌站

内温度在 5℃以上。其中热风炉是以空气为介质,以 II 类烟煤为燃料的高效节

能的热风炉,它是运用先进的外热强制内流式的换热方式,直接进行热量传递

专用锅炉,在安装及使用过程中注意事项如下:

1、热风炉安装时,要考虑投煤、除渣、清灰等项操作和维修方便,保证

空气对流。

2、确保热风炉输出的热风应纯净、新鲜,将鼓风机的吸风口安上风管伸

出室外。

3、烟筒穿过棚顶时做好防火、防水处理,避免引起火灾。

4、将温度计挂设在热风出口位置显眼的墙壁处,出风口温度控制在不超

过 260℃.

5、接好风机电路,检查风机运转情况,在点火运行时,炉表面少有热温

就能立即启动,当风机出现故障时,先把炉膛内煤火清除,以免烧坏炉体。

6、加煤时要坚持少、勤、快、匀的原则,火不旺时要钩去灰渣,增加通

风量。正常燃烧时煤层总厚度不能超过 150~200mm。

7、从炉体上部清灰口处清灰,每月清灰二次,以保证烟气畅通。

5.2.3.2 加热管线布设及保温措施

1、骨料仓:采用热风管路给砂石料加热,边墙管路搭焊在墙内侧预埋件

上,散热管采用Φ80 钢管,每组 6 根长 2m,棚内料仓隔墙每侧设 8 组,并采

取有效措施,防止上料装载机破坏。另外根据材料堆码数量,在主管道外接出

若干支管,均匀布置在砂石表面,热风加热时多点布置温度计,观测砂石料温

度,在温度超过 15℃时停止加热。因为砂料相对含水量较大,容易冻结,所以

在砂料表面铺盖军用棉被,加强保温。如果室外温度达到-30℃以下,料仓内

砂石料冻结成块,将采用增加暖风机对砂石料进行加热,确保砂石料温度在 5

℃以上。

2、上料台:上料台四周外加保温棉,门前设置电动卷拉门封闭,内部采

用防寒棉帘,底部及周边安装暖气片加热,暖气片每组 6 根,每 1.5 米布置一

组。

3、皮带机:保温主要采用彩钢苯板对四周进行覆盖,下部采用钢梁支撑,

防止砂石热量散失,里侧两边安装暖气片进行加热保温。

4、搅拌主机:根据搅拌站的特点搅拌主机位于搅拌楼内,搅拌楼四周进

行封闭严实,出料口加 8 米彩钢苯板封闭,设置电动卷拉门,内部采用暖气片

加热,每次开盘前先对机身加热,再进行开盘搅拌。

5、锅炉房、蓄水池、水井:混凝土搅拌用水的温度是确保混凝土质量的

关键性因素,因此必须严格重视,水温以控制在 60℃±2 为宜。搅拌站用水采

用蓄水池通过引水管引至锅炉加热,加热后供应搅拌站用水。在拌和站内设置

热水锅炉房,房内设 0.3 MW 热水锅炉一台,5T 热水水箱一个。热水锅炉可以

提供每小时不低于 3T 的 60℃热水。根据实际需要可以储存一定热水备用。供

热水锅炉用水泵采用并联两个形式,保证浇筑混凝土的正常连续进行。

5.2.4 供热能力计算

(1)暖棚耗热量计算

暖棚单位时间内的耗热量按下列公式计算:

Q0=Q1+Q2

其中:Q0:暖棚总耗热量;

Q1:通过围护结构各部位的散热量之和;

Q2:由通风换气引起的热损失。

由于燃煤加热保温需要消耗氧气,如果不通风换气则容易引起煤烟中毒,

将锅炉设置在棚外侧,棚内仅设电热风炉,因此暖棚内不需要进行通风换气,

因此由通风换气引起的热损失 Q2=0。

Q1=∑A·K(Ta-Tb)

其中:A:围护结构的总面积;

K:围护结构的传热系数,可按下式计算:

114.0....1

104.0

1

n

dndK

d1……dn:围护各层的厚度;

λ1……λn:围护各层的导热系数;

Tb:室外气温;

Ta:棚内气温。

暖棚拟采用两层篷布进行围护。单层篷布厚度约 0.5cm,其导热系数按照

0.06 取值,两层篷布之间的空气夹层不予考虑(偏于安全)。则

114.0....1

104.0

1

n

dndK

= 114.006.0

005.0

06.0

005.004.0

1

=3.1

室外温度 Ta 取-20℃,棚内温度 Tb 要求达到 5℃。棚总边长等于

48*2+20*2+35*2=206m。则四周围护面积

A=206*8+20*30+35*48=3928m2。

暖棚总耗热量

Q0=Q1+Q2=∑A· K(Ta-Tb)+0=3928×3.1×[5-(-20)]

=304420W。

(2)暖棚内加热的热量供应能力

为确保加热升温效果,采用 LSC1.7-0-85/60-A Ⅲ锅炉,锅炉效率按照 70%

考虑,4t 锅炉供热量 1.7MW,能够满足要求。

5.3 机械防寒

冬季机械用油采用-30#柴油,防止油管冻结,机械无法正常运转。同时机

械在夜晚施工完毕后,根据洞内的具体情况,将机械停放在洞内中心水沟一侧,

保证机械能够正常运输。重点是混凝土罐车,混凝土罐车的罐身采用军用棉被

全封闭包裹,预留出料口。

6.混凝土生产冬季施工方案

6.1 混凝土生产防护措施

1)混凝土供水管道全部采用保温棉包裹 2 层,防止上水管道冻结、损坏。

2)砂、石中严禁含有冰雪、冰块及冻块等,水泥严禁有受潮现象。

3)拌和站对计量设备进行冬季施工前的自检,并记录,保证计量准确,

严格按配合比配料,混凝土发现异常及时通知实验室值班人员进行调整。

4)现场严禁对混凝土进行二次搅拌,严禁随意向混凝土中加水,试验室

加强监督,严格控制现场混凝土的入模温度及出机温度。

6.2 原材料要求及加热方法:

6.2.1 原材料要求

骨料不得混有冰雪、冻块及易被冻裂的矿物质。暖棚外的砂石料堆放场采

用全封闭式结构,对砂石料进行挡雪、挡雨。由于冬季道路结冰,散装水泥运

输困难,袋装水泥作为备用方案。进场的袋装水泥及外加剂存放在相应库房内,

做好相应防潮工作。

6.2.2 原材料加热方法

原则:优先采用加热水的方法,当加热水仍不能满足要求时,再对骨料进

行加热,水泥、粉煤灰、矿粉只保温,不加热。

首先将水加热,其加热温度不高于 80℃。

当只加热水不能满足要求时(随天气而定),将骨料均匀加热,其加热温

度不高于 60℃。采用的加热方法:骨料采用暖气片和热风锅炉。

当拌制的混凝土出现塌落度减小或发生速凝现象时,重新调整拌和料的加

热温度。

6.3 混凝土生产:

配制混凝土时,选用硅酸盐水泥或普通硅酸盐水泥,选用较小的水灰比和

较小的坍落度,一般情况下水灰比要小于 0.5,并将根据实际情况进行适当调

整,坍落度控制在 14-16cm。对水及骨料进行热工计算和实际试拌,需满足混

凝土浇筑的加热温度。根据规范要求及现场实际情况:混凝土出仓温度须大于

10℃,混凝土入模温度须大于 5℃,浇筑混凝土工作面环境温度须大于 5℃。

为此采用热风炉对砂石料进行加热,通过锅炉对拌合用水进行加热。热风炉在

拌制混凝土前 4 小时开始加热,能保证暖棚内温度达到 5℃以上,砂子达到 7-8

℃,石子达到 10-11℃,水温加热到 61.5℃时,出仓混凝土温度保证达到 10℃

以上。

搅拌用热水储备箱设在锅炉房内,先将热水放入储备箱内然后加入冷水调

温,过程中由专人做好测温记录,保证入仓的拌合用水温度的基本稳定。

先投骨料和已加热的水,搅拌均匀后,再加水泥搅拌。搅拌时间较常温施

工延长 50%;对于掺外加剂的混凝土,搅拌时间取常温搅拌时间的 1.5 倍。我

单位搅拌时间延长至 3 分钟。

6.4 混凝土运输:

罐车外包裹棉被,并尽量缩短运输时间,缩短混凝土在罐车内的存放时间。

当浇筑工作面罐车内混凝土还剩 1/3 左右时,现场通知搅拌站开始拌料,等现

场混凝土料放完,罐车回到搅拌站时,新的一车混凝土基本拌制完毕,直接发

车到浇筑工作面,尽量减少一切中途和现场停留时间,最大限度减少混凝土热

量损失。

6.5 混凝土浇筑:

混凝土浇筑前,做好现场测温记录,当温度低于 5℃时应启动加温设施对

作业环境进行加热升温,直至达到要求并维持在这一温度以上后,通知搅拌站

开始拌制混凝土。加热设施采用在二衬台车下左右两侧各设三个火炉进行加热

保温,在洞口挂设门帘进行保温。对混凝土泵送管用保温棉包裹保温。混凝土

到场后先进行测温,并做好测温记录,然后测坍落度,满足要求后进入泵车。

由主管工程师现场跟班作业,要求对到场的每车混凝土都必须进行测温,以确

保混凝土入模温度。加强混凝土振捣,振捣棒应垂直插入,快插慢拔,每层混

凝土控制在 30cm 左右,振捣棒移动间距控制在 25-30cm 左右,做到不漏振、

不过振,确保混凝土密实。混凝土密实的标志是混凝土不再下沉,表面变得平

坦并泛浆。

6.6 冬季混凝土施工热工计算

搅拌混凝土前,先经过热工计算,并经试拌确定水和骨料需要预热的最高

温度。为保证混凝土拌和物的出机入模温度,结合现场施工实际情况,进行混

凝土热工计算,确保混凝土的温度符合要求。下面以外界温度-20℃时,进行

能力分析,温度高于-20℃时可根据实际情况计算调整砂石料、水的加热温度。

Ⅰ、混凝土拌和物的出机温度按下式计算:

T1= T0-0.16(T0- Tb)

式中:T1—混凝土拌和物的出机温度(℃);

T0—混凝土拌和物合成后的温度(℃);

Tb—搅拌机棚内温度(℃)。

当外界温度达到-20℃,骨料温度>0℃时,混凝土出机温度为 10℃时,带

入得下式:

10= T0-0.16(T0-5),则混凝土拌和物合成后的温度 T0=10.95℃。

Ⅱ、混凝土拌和物合成后的温度按下式计算:

T0=[0.9(WcTc+WsTs+WgTg)+4.2Tw(Ww-PsWs-PgWg)+c1(PsWsTs+

PgWgTg)-c2(PsWs+ PgWg)]÷[4.2Ww+0.9(Wc+Ws+Wg)]

式中:T0—混凝土拌和物合成后的温度(℃);

Ww、Wc、Ws、 Wg—水、水泥等胶凝材料、砂、石的用量(Kg );

Tw、Tc、Ts、 Tg—水、水泥等胶凝材料、砂、石的温度(℃);

Ps、Pg—砂、石的含水率(%);

c1 、c2—水的比热容(KJ/Kg·K)及溶解热(KJ/Kg)

当骨料温度>0℃时,c1 =4.2、c2=0;

当骨料温度≤0℃时,c1 =2.1、c2=335。

当外界温度达到-20℃,采取对骨料加热措施,骨料温度>0℃。取水泥温

度-20℃、砂 7℃、碎石 10℃;施工配合比:胶凝材料 375kg,砂 763kg、含水

率 4%,碎石 1056kg、含水率 0%,水 103kg,混凝土拌和物合成后的温度为 10.95

℃,代入得下式:

10.95=[0.9×(375×(-20)+763×7+1056×10)+4.2×Tw×(103-763×

4%-1056×0%)+4.2×(4%×763×7+0%×1056×10)-0×(4%×763+0%×1056)]

÷[4.2×103+0.9×(375+763+1056)]

计算得出,Tw=61.5℃,则水需加热至 61.5℃,能够满足出机温度达到 10℃。

Ⅲ、混凝土拌和物经运输至成型完成时的温度按下式计算:

T2= T1-(αt+0.032n)(T1- Tc)

式中:T2—混凝土拌和物经运输至成型完成时的温度(℃);

t—混凝土拌和物自运输至浇筑成型完成的时间(h);

n—混凝土转运次数;

Tc—运输时的环境温度(℃);

α—温度损失系数,采用混凝土搅拌输送车,α=0.25。

出机温度 10℃,运输时间 20 分钟,1 次转运,则混凝土拌和物经运输至

成型完成时的温度为:

T2= 10-(0.25×0.33+0.032×1)×(10+20)=6.6℃。

满足入模温度 5℃以上的要求。

7.冬季施工测温

7.1 冬季施工的测温范围

大气温度,水泥、水、砂子、石子等原材料温度,拌合楼温度,混凝土出

机、入模温度。

7.2 测温人员的职责

1)每天记录大气温度,并报告搅拌站负责人。

2)测量混凝土拌合料的温度、混凝土出机温度、混凝土入模温度。

3)混凝土养护温度的测量:按要求布置测量温孔,绘制测温孔分布图及

编号。

7.3 冬季施工测温的准备工作

1)设专人负责测温工作,并在开始测温前组织培训和交底。

2)测温百叶箱:规格不小于 300mm×300mm×400mm,安装于料棚及搅拌主

楼 10m 以外,距地高度约 1.5m,外表面刷白色油漆。

3)测温计:测原材料温度采用玻璃液体温度计。

7.4 测温管理

1)技术人员每天要查询测温、保温、供热的情况和存在的问题,及时向

主管领导汇报,并协助现场施工管理人员解决冬施疑难问题。

2)测温人员每天 24h 都应有人在岗,并严格执行交接班制度。

3)测温人员要分区、项填写并妥善保管。

8.质量保证措施

1)落实施工过程各环节的防寒保温措施,严格温度监测制度,认真落实

质量责任制。

2)准备充足的防寒保温物资设备,供暖用设备要有足够大的功率,要有

备用的能源和电源。

3)加强施工设备的维护保养,确保施工各环节顺利进行。施工前对搅拌

设备、运输罐车、混凝土泵及管道用热水进行预热,施工完毕后,进行认真清

洗并将余水排放干净。

4)经常检查暖棚的密封情况,检查供暖设备的完好情况,检查施工设备

的防寒保温情况,发现问题及时处理。

5)加强混凝土养护工作,保证混凝土养护环境足够的湿度,保持混凝土

表面湿润,防止混凝土失水过快引起混凝土表面裂纹。

6)严格控制混凝土水灰比,掺入减水剂、引气剂等外加剂,加强振捣,

提高混凝土结构的致密性,控制养护过程中混凝土结构内外温差(小于 20℃),

防止水分转移造成混凝土结构疏散。

7)开春后,随着气温的回升,根据工地气温监测情况,必须达到连续七

昼夜最低气温超过 0℃时,方可解除冬季施工措施。

9.安全保证措施

1)需要安装火炉的部位,要确保通风良好,防止人员煤气中毒,同时在

煤炉边放一警示标识,防止施工人员烫伤。洞内煤炉附近严禁有电线悬挂,煤

炉距离易燃物品,保持 5m 以上的距离。

2)保温安装电热炉,用电线路经常进行检查,防止漏电,同时在电热炉

边放一警示标识,防止施工人员烫伤。

3)棚内要有足够的照明,确保棚内光线充足。

4)定期检查用电线路,确保电线无破损,防止电线伤人。

5)锅炉使用前必须检验合格。

6)上下楼梯、走道要及时清扫积雪,斜道应设防滑条。

7)现场所有的易燃物品应专门堆放,易燃物堆放距离应符合防火规定,

易燃物堆放区应设置足够的消防器材;施工现场水源及消火栓设醒目的标志。

8)电源开关、控制箱等设施要统一布置,加锁保护,禁止乱拉电线,设

专人管理,防止漏电触电。

9)做好冬季防火防寒的宣传、冬季施工的安全教育。

10. 防寒措施

10.1 机械设备的“四防”(防寒、防冻、防火和防滑)

1)入冬前对在用设备进行一次换季保养,检查技术状况,更换适宜的各

种油品、防冻液等。

2)新购防冻液测定凝点,凝点低于最低温度。不加防冻液的机械设备实

行挂牌制度,将责任落实到人。

3)冬季启动机械设备确保慢速运转,待机油、液压油温度和压力正常后

方带负荷运转。经常检查机械是否有漏油、滴油现象。不用明火预热发动机。

4)施工车辆在冰雪道路上行驶时配防滑链条并低速行驶;上下坡和急转

弯时,避免紧急制动。

10.2 人员防寒、防冻

1)项目部按规定给每个职工足额配发劳保用品,取暖设施和防寒衣物,

并向职工讲解防寒、防冻知识,各工区做好后勤保障工作,保证所有参战职工

的身体健康。

2)冬天天气干燥寒冷,全体管理人员和施工人员不得在工地、工棚内或

室内烧材取暖。

3)不在易燃易爆物如油料库旁燃火取暖,以免引起大火、爆炸事故。

4) 职工宿舍全部安装暖气,室内最低温度能够保证在 10℃以上,所以严

禁在宿舍内生火炉或使用电路取暖。

5)各宿舍区、暖棚、工点按有关规定设置足够有效的消防器材,并放在明

显易取的位置上,设立明显标志。所有施工管理和作业人员接受消防知识教育、

熟悉消防器材的位置、熟练掌握消防器材的使用方法。

6)职工食堂、职工生活用水管线提前做好保温,将水管埋入冻土层以下、

包裹隔热材料等措施,防止冻裂。

7)采取的具体措施

办公、生活住房墙体采用加厚彩钢保温板房,彩钢瓦保温板盖顶,房子全

封闭,顶棚采用 10mm 厚胶合板吊顶,室内安装水暖片,采用 LSC-0-85/60-A

Ⅲ无压锅炉通水管道供热。循环管道采用Φ30mm 和Φ60mm 无缝钢管连接,钢

管壁厚 2mm 管道连通所有房间,露天管道预埋地下 200cm,钢管涂防锈漆,钢

管外绑扎保温棉,防止散热。无压锅炉全天烧煤供热,确保房内温度在 10℃以

上。如果室外温度达到-25℃以下,室内温度无法保证 10℃以上,根据具体情

况经理部统一在室内采用增加电暖器等方法提高室内温度。