- 4.71 MB

- 2021-05-14 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

第四节

支护结构施工

深基坑支护技术

第四节 支护结构施工

一、地下连续墙施工

(一)地下连续墙施工工艺原理

(二)构造处理

1

、混凝土强度及保护层

《

规程

》

:砼强度宜大于

C20

;钢筋直径≮

φ20

;净保护层厚≮

70mm

。

2

、接头设计

两大类:施工接头、结构接头

基坑开挖前,分段开挖沟槽,放入钢筋笼,浇注混凝土,形成

即挡土又防水

的地下连续的混凝土墙。

第四节 支护结构施工

一、地下连续墙施工

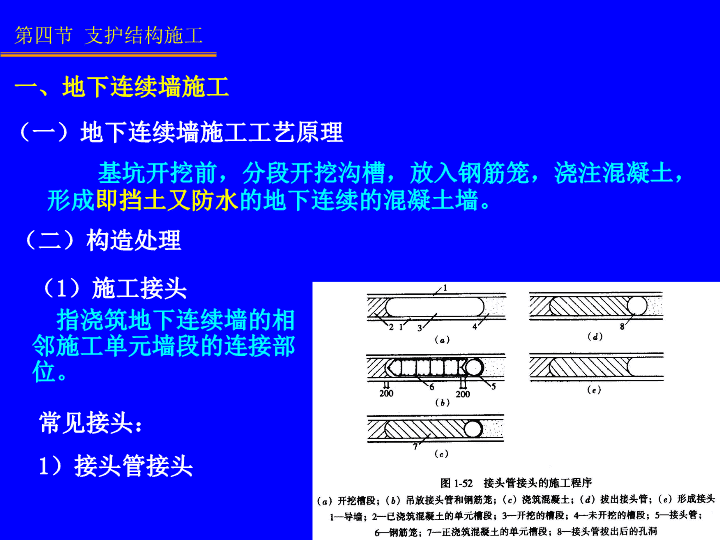

(

1

)施工接头

指浇筑地下连续墙的相邻施工单元墙段的连接部位。

常见接头:

1

)接头管接头

(一)地下连续墙施工工艺原理

(二)构造处理

基坑开挖前,分段开挖沟槽,放入钢筋笼,浇注混凝土,形成

即挡土又防水

的地下连续的混凝土墙。

第四节 支护结构施工

(二)构造处理

2

)接头箱接头

属于

整体接头

(

2

)结构接头

指地下连续墙与内部结构的楼板、梁、柱、底板的连接部位。

有各种预埋件

焊接

连接,或预埋

螺栓套筒(多用)

连接。

一、地下连续墙施工

第四节 支护结构施工

(三)地下连续墙施工

1

、施工前的准备工作

包括:现场情况和地质水文情况调查、制定施工方案

一、地下连续墙施工

第四节 支护结构施工

(三)地下连续墙施工

2

、地下连续墙施工工艺过程

主要工序:

修筑导墙、泥浆制备与处理、挖深槽、钢筋笼制作与吊装、混凝土浇筑。

主要施工过程→

一、地下连续墙施工

第四节 支护结构施工

3

、地下连续墙施工技术

(

1

)修筑导墙

1

)导墙的作用:

护槽、定位、承重、蓄浆。

2

)导墙的形式:

一般为现浇混凝土结构,根据土质、地下水位、承重和邻近建筑物等条件选用。其中:

形式(

a

)和(

b

)截面最简单,适用于表面土层良好、荷载小的情况;

第四节 支护结构施工

2

)导墙的形式:

一般为现浇混凝土结构,根据土质、地下水位、承重和邻近建筑物等条件选用。其中:

形式(

c

)和(

d

)为应用较多的两种;

3

、地下连续墙施工技术

(

1

)修筑导墙

1

)导墙的作用:

护槽、定位、承重、蓄浆。

第四节 支护结构施工

形式(

e

)适用于荷载较大的情况;

2

)导墙的形式:

一般为现浇混凝土结构,根据土质、地下水位、承重和邻近建筑物等条件选用。其中:

3

、地下连续墙施工技术

(

1

)修筑导墙

1

)导墙的作用:

护槽、定位、承重、蓄浆。

第四节 支护结构施工

形式(

f

)针对有邻近建(构)筑物,阻止其变形;

2

)导墙的形式:

一般为现浇混凝土结构,根据土质、地下水位、承重和邻近建筑物等条件选用。其中:

3

、地下连续墙施工技术

(

1

)修筑导墙

1

)导墙的作用:

护槽、定位、承重、蓄浆。

第四节 支护结构施工

形式(

g

)针对地下水位较高的情况;

2

)导墙的形式:

一般为现浇混凝土结构,根据土质、地下水位、承重和邻近建筑物等条件选用。其中:

3

、地下连续墙施工技术

(

1

)修筑导墙

1

)导墙的作用:

护槽、定位、承重、蓄浆。

第四节 支护结构施工

3

)导墙施工:

导墙厚度

0.15

~

0.20m

,深度

1

~

2m

。

施工顺序:

场地平整→测量定位→挖槽及处理弃土→绑扎钢筋→支模板→浇筑混凝土→拆模并设置横撑→导墙外侧回填土(有外模板时)

3

、地下连续墙施工技术

(

1

)修筑导墙

第四节 支护结构施工

(

2

)挖深槽

1

)单元槽段划分:

确定槽段长度(宜为

4

~

8m

):

槽段长,接头少;但过长,受限制。

受限制的因素:

A

、地质条件;

B

、地面荷载;

C

、起重机的起重能力;

D

、单位时间内混凝土的供应能力;

(混凝土宜在

4h

内浇筑完毕)

E

、工地上具备的泥浆池容量等。

(应不小于单元槽挖土容量的

2

倍)

3

、地下连续墙施工技术

第四节 支护结构施工

有

挖斗式

、

冲击式

、

回转式

三大类型

2

)挖槽机械:

挖斗式

挖槽机

——

适合较软土层

冲击式挖槽机

——

适合硬土层

回转式

挖槽机

——

多头钻切削土体

(

2

)挖深槽

3

、地下连续墙施工技术

第四节 支护结构施工

2

)挖槽机械

:

(

挖斗式

成槽机挖槽施工)

(

2

)挖深槽

3

、地下连续墙施工技术

第四节 支护结构施工

3

)防止槽壁坍方的措施

①

与槽壁稳定有关的因素

:

(可归纳为

地质水文条件、护壁泥浆、施工方法三个方面)

地下水位的相对高度及变化;

泥浆质量及泥浆液面的高低;

(宜高出地下水位

0.5

~

1.0m

;液面愈高愈好)

地基土质条件;

(土的

φ

、

c

值;

φ

值愈小,所需的泥浆相对密度愈大)

施工单元槽段的划分;

(槽段的深长比

H/

l

,影响土拱作用的发挥)

(

2

)挖深槽

3

、地下连续墙施工技术

第四节 支护结构施工

②

防止措施:

缩小单元槽段长度;

改善泥浆质量,根据土质选择泥浆配合比,保证泥浆在安全液面以上;

注意地下水位的变化;

减少地面荷载,防止附近车辆和机械对地层的振动影响。

3

)防止槽壁坍方的措施

(

2

)挖深槽

3

、地下连续墙施工技术

第四节 支护结构施工

4

)施工质量要求

槽段长度允许偏差:

±50mm

;

槽段厚度允许偏差:

±10mm

;

槽段倾斜度:临时结构≤

1

/

150

;永久结构≤

1

/

300

。

(

2

)挖深槽

3

、地下连续墙施工技术

第四节 支护结构施工

(

3

)清底

(泥浆护壁)

方法:

沉淀法

——

先沉淀再清底;

置换法

——

沉淀前泥浆置换,使泥浆相对密度在

1.15

以下。

槽底沉渣厚度要求

:临时结构≤

200mm

;永久结构≤

100mm

两种方法都需从槽底清除沉渣,方法见上图;

槽段接头部位的泥渣清除:

刷子刷除;水枪冲洗。

3

、地下连续墙施工技术

3

、地下连续墙施工技术

第四节 支护结构施工

(

4

)钢筋笼加工与吊放

1

)钢筋笼加工

按单元槽段整体制作或分段制作;

控制保护层厚度;

(主筋

7

~

8cm

)

插管处的钢筋加固;

内设纵向桁架。

3

、地下连续墙施工技术

第四节 支护结构施工

(

4

)钢筋笼加工与吊放

2

)钢筋笼吊放

第四节 支护结构施工

(

5

)混凝土浇筑

导管法浇筑:

导管插入深度

一般在

1.5m

以上;最大≯

9m

;浇至墙顶时减为

1.0m

导管间距

R

=

6.25SV

S ——

砼坍落度(

m

)

V ——

砼浇注(上升)速度(

m

/

h

)

3

、地下连续墙施工技术

第四节 支护结构施工

二、土钉墙施工

1

、技术准备:

编制土钉墙基坑支护施工组织设计,确定

支护施工

(锚喷)与

土方开挖

的施工方案

(明确二者配合关系)

;

2

、设备准备:

土钉及有关的材料、施工机械

(钻孔、拌浆和灌浆设备)

;

3

、现场准备:

现场定点和放线

(确定基坑开挖线、轴线定位点、水准基点、变形观测点)

。

准备工作:

第四节 支护结构施工

(一)土钉墙施工技术

1

、基坑开挖

(

1

)基本要求

:

每层开挖的最大深度。

取决于土壁自稳的能力,通常取土钉竖向设计间距;

每层开挖的水平分段宽度。

取决于土壁自稳能力,一般多为

10

~

20m

长;

基坑开挖要按设计,分层分段进行开挖。

上一层作业面的土钉与喷射混凝土面层达到设计强度的

70

%后,方可进行下一层土层的开挖;

坡面平整度。

允许偏差

±20mm

,人工修整坡面。

二、土钉墙施工

第四节 支护结构施工

(

2

)防止边坡土壁塌陷的措施:

1

)严禁边壁超挖或挖土时造成土体松动;

修整边坡后,立即喷上一层砂浆层或混凝土层保护,凝结后再钻孔;

先构筑钢筋网喷射混凝土面层,而后钻孔和设置土钉;

在水平方向上分小段间隔开挖;

边壁底部先放斜坡,作完土钉后再清坡;

2

)对于易坍塌的土体可采取的措施

:

二、土钉墙施工

(一)土钉墙施工技术

1

、基坑开挖

第四节 支护结构施工

2

、喷射第一道面层

钢筋钉、钢管钉

指对修整后的边壁立即喷上一层薄混凝土或砂浆。

(土质好可省去)

3

、设置土钉

钢筋钉

——

先钻孔,后置入钢筋并沿全长注浆;

钢管钉

——

钢管可直接击入土体,再由钢管内注浆。

二、土钉墙施工

(一)土钉墙施工技术

第四节 支护结构施工

土钉

墙面坡度

不宜大于

1∶0.1

;

土钉的长度

宜为开挖深度的

0.5

~

1.2

倍,间距宜为

1

~

2m

,水平夹角宜为

5°

~

20°

;

土钉钢筋宜为

Ⅱ

、

Ⅲ

级

钢筋,钢筋

直径

宜为

16

~

32mm

,

钻孔直径

宜为

70

~

120mm

;

注浆

水泥浆(或水泥砂浆)

强度

不宜低于

M10

;

土钉构造要求

(

JGJ120

-

99

)

:

二、土钉墙施工

(一)土钉墙施工技术

第四节 支护结构施工

(

1

)钻孔

成孔方式:

① 一般成孔方式为取土成孔。即:钻孔。

包括 :锚杆钻机、洛阳铲。

② 在易塌孔的土体中成孔。有:套管成孔、挤压成孔。

成孔的允许偏差要求:

(

JGJ120

-

99

)

孔距:

±100mm

;孔经:

±5mm

;孔深:

±50mm

;倾角:

±5

%

3

、设置土钉

二、土钉墙施工

(一)土钉墙施工技术

第四节 支护结构施工

(

2

)插入土钉钢筋

插入土钉钢筋前,检查成孔质量并做好清孔;在钢筋上安装金属或塑料定位支架(沿钢筋间距约

2

~

3m

)

二、土钉墙施工

3

、设置土钉

(一)土钉墙施工技术

第四节 支护结构施工

(

3

)注浆

1

)多用移动式注浆泵。

2

)注浆方式:压力注浆

(设置止浆塞,低压

0.4

~

0.6MPa

,高压

1

~

2MPa

)

重力注浆

(以满孔为准,初凝前补浆

1

~

2

次)

二、土钉墙施工

3

、设置土钉

(一)土钉墙施工技术

第四节 支护结构施工

(

3

)注浆

3

)注浆方法:

①注浆前清除孔内土渣;

②注浆管应插至距孔底

25

~

50cm

处,孔口部位宜设置

止浆塞

及

排气管;

③水泥浆、水泥砂浆应拌合均匀、随拌随用。

二、土钉墙施工

3

、设置土钉

(一)土钉墙施工技术

第四节 支护结构施工

二、土钉墙施工

4

)注浆量。

(充盈系数必须大于

1

)

5

)注浆材料及配比。

水泥浆

——

水灰比宜为

0.5

;

水泥砂浆

——

水灰比宜为

0.38

~

0.45

;配合比

1∶1

~

1∶2

。

(

3

)注浆

3

、设置土钉

(一)土钉墙施工技术

第四节 支护结构施工

4

、绑扎钢筋网,喷射第二道混凝土面层

(

1

)绑扎、固定钢筋网。

Φ6

~

10mm@150

~

300

(可用插入土中的钢筋固定)

坡面上下段钢筋网搭接长度应大于

300mm

;

二、土钉墙施工

(一)土钉墙施工技术

(

2

)土钉与面层钢筋网的连接。

(可通过承压钢垫板或加强钢筋与土钉螺栓连接或焊接连接)

第四节 支护结构施工

1

)喷射混凝土的强度不宜低于

C20

;

2

)面层厚度不宜小于

80mm

;一次喷射厚度≮

40mm

;

4

)混凝土终凝后

2h

应进行养护,养护时间宜

3

~

7d

。

3

)喷头与受喷面应保持垂直,距离宜为

0.6

~

1.0m

;

喷射混凝土自壁面开挖层的底部

(与下层钢筋网连接的接头部分留出)

逐渐向上进行;

相关要求:

二、土钉墙施工

(

3

)喷射混凝土

4

、绑扎钢筋网,喷射第二道混凝土面层

(一)土钉墙施工技术

第四节 支护结构施工

(二)土钉的现场测试

通过现场设置

测试钉

,进行

抗拔试验

,估计土钉的界面极限粘结强度。

1

、测试钉的

数量

。

(每一典型土层中至少应设

3

个测试钉)

测试要求:

3

、测试土钉抗拔与位移,以确定

极限荷载

下的

界面粘结强度实测值

。其平均值应大于设计计算所用标准值的

1.25

倍,否则应修改设计。

2

、测试钉的

工况

。

(除总长度和粘结长度外,与

工作钉

相同;粘结长度不小于工作钉的二分之一且不短于

5m

)

二、土钉墙施工

第四节 支护结构施工

(三)土钉的监测

1

、质量检测

(

1

)材料;

钢筋、水泥、砂、石子等

(

2

)土钉抗拔试验:即

验收试验

(确定最终工程质量)。

同一条件下,试验数量不应少于土钉总量的

1%

,且不少于

3

根;

(

3

)砼面层的质量检验。

外观、厚度、砼强度;

砼面层厚度采用钻孔检测,数宜每

100m

2

墙面一组,每组不应少于

3

点。

二、土钉墙施工

第四节 支护结构施工

2

、施工监测

(

1

)土钉墙

位移

的量测;

(设置警戒值)

(

2

)

地表开裂

状况(位置、裂宽)的观察;

(

3

)周围设施的

变形

测量;

(

4

)基坑

渗、漏水

及基坑内外

地下水位

变化。

二、土钉墙施工

(三)土钉的监测

第四节 支护结构施工

三、土锚施工

(一)施工准备工作

土锚的主要施工

过程:

钻孔、安放拉杆、灌浆、张拉锚固

1

、掌握土层的物理力学特性和分布情况;

(明确锚固区土层特性)

2

、查明施工现场地下的管线、构筑物的位置和情况;

(弄清障碍物)

3

、研究土锚施工对邻近建筑物的影响,同时研究附近施工(如打桩、基坑降水、岩石爆破)对土锚施工带来的影响;

(相互影响)

4

、编制土锚施工组织设计。

第四节 支护结构施工

(二)钻孔

钻孔工艺

——

影响锚杆的承载能力、施工效率和成本。

(占总费用的

30

%,甚至

50

%)

钻孔要求

——

不扰动土体。

(减少原土应力场变化,尽量不使自重应力释放)

三、土锚施工

第四节 支护结构施工

2

、钻孔方法

钻孔方法的选择取决于

土质

和

钻孔机械

(

1

)螺旋钻干作业成孔法

1

)两种施工方法:

①螺杆独自钻进

——

钻孔和安放钢拉杆分两道工序进行;

(设备简单、简便易行)

②带拉杆钻进

——

钻孔和安放钢拉杆合为一道工序

( 钢拉杆套在空心钻杆内一同钻进,然后边灌浆边退出钻杆)

2

)施工注意事项:

①含水量大的软粘土,土屑排除较困难;

②孔洞较长时,钻杆易向上弯曲。

适合:无地下水浸泡的粘土、粉土和较密实稳定的砂土。

三、土锚施工

(二)钻孔

第四节 支护结构施工

2

、钻孔方法

(

2

)压水钻进成孔法

1

)工艺特点:

钻进时,用冲洗液(压力水)从钻杆中心流向孔底,水流挟带土屑从钻杆与孔壁间的空隙排出。该法

钻进、出渣、固壁、清孔

一次完成,软硬土层都适用,施工应用较多。

2

)施工注意事项:

①始终保持孔口水位;

②护壁套管的配合应用

(软弱土层中)

;

③控制钻进速度和冲孔水压

(如流砂层应加快钻进速度,降低冲孔水压)

。

三、土锚施工

(二)钻孔

第四节 支护结构施工

3

、土锚钻孔的特点和应达到的要求:

(

1

)孔壁要求顺直。

(方便安放拉杆和注浆)

(

2

)孔壁不得坍塌和松动。

(以免影响拉杆安放和土锚承载力)

(

3

)钻孔时不得使用膨润土配泥浆。

(以免孔壁形成泥皮,降低锚固体与土壁间的摩阻力)

(

4

)土锚长细比很大,孔洞细长,钻孔方向难控制,易偏斜和弯曲。

三、土锚施工

(二)钻孔

第四节 支护结构施工

(三)安放拉杆

拉杆种类:

粗钢筋、钢绞线、钢丝束、钢管

(钻杆用作拉杆)

选用情况:

承载力较小时,多用粗钢筋;

承载力较大时,多用钢绞线。

三、土锚施工

第四节 支护结构施工

(三)安放拉杆

1

、钢筋拉杆

拉杆加工

:

(

构造:单根或多根钢筋焊接组合而成,锚头由锚座、螺母组成

)

加工长度

(设计长度+张拉长度)

;

设计长度=锚固段长度+自由段长度+锚头长度

自由段的防腐

(如除锈后,涂防腐底漆和环氧玻璃钢固化防腐层)

、

隔离处理

(如缠绕两层聚乙烯塑料薄膜)

;

设置拉杆定位器

(如焊细钢筋定位撑)

。

三、土锚施工

第四节 支护结构施工

2

、钢丝束拉杆

拉杆加工

:

(

构造:图

1

-

109

,锚头用预应力钢丝锚具,如镦头锚

)

自由段的防腐隔离处理

(玻璃纤维布缠绕两层,外用粘胶带缠绕)

;

锚固段定位器

(用撑筋环,如图 )

。

三、土锚施工

(三)安放拉杆

第四节 支护结构施工

3

、钢绞线拉杆:

(

构造:锚头多用预应力夹片式锚具,钢绞线束用铁丝绑扎

)

自由段的防腐隔离处理

(用聚丙烯防护套)

;

锚固段清初表面油脂;

定位器

(特制定位架 )

。

三、土锚施工

(三)安放拉杆

第四节 支护结构施工

(四)压力灌浆

1

、灌浆的作用:

①形成锚固体;②防止拉杆腐蚀;③充填土层中的孔隙和裂缝。

2

、灌浆的浆液:

水泥浆或水泥砂浆

(水泥和拌合水要控制氯化物含量;水灰比

0.4

~

0.45

)

。

三、土锚施工

第四节 支护结构施工

(四)压力灌浆

3

、灌浆方法:

(

1

)一次灌浆法;

用一根灌浆管,下端距孔底宜为

10

~

20cm

;经灌浆、封堵孔口、

2

~

4MPa

压力补灌稳压数分钟完成。

(

2

)二次灌浆法;

用两根镀锌铁管作灌浆管(如图);二次灌浆管(花管)的出浆孔眼应进行可灌密封处理

三、土锚施工

第四节 支护结构施工

第二次灌浆:

(待第一次灌浆凝结后进行。选用水灰比

0.45

~

0.55

的

水泥浆

,压力宜控制在

2.5

~

5.0MPa

之间,稳压

2

分钟)

第一次灌浆:

(选用灰砂比

1∶1

~

1∶2

、水灰比

0.38

~

0.45

的

水泥砂浆

,压力

0.3

~

0.4MPa

,灌满锚固段后拔出灌浆管)

三、土锚施工

(四)压力灌浆

3

、灌浆方法:

第四节 支护结构施工

在第二次灌浆的压力作用下,使浆液冲破一次灌浆体,浆液向周围

扩散

;锚固体

直径扩大

(起到扩孔目的)

、周围土体受到压缩,

孔隙比

减小,含水量减少,内摩擦角增大。

(如图)

二次灌浆法可显著提高土锚的承载能力。

三、土锚施工

(四)压力灌浆

3

、灌浆方法:

第四节 支护结构施工

(五)张拉与锚固

1

、张拉

(

1

)

锚固体强度

大于

15 Mpa

并达到设计强度等级的

75

%后方可进行张拉;

张拉对锚杆施加预应力的要求

(

JGJ120-99

)

:

(

2

)锚杆

张拉顺序

应考虑对邻近锚杆的影响;

三、土锚施工

第四节 支护结构施工

(五)张拉与锚固

1

、张拉

张拉对锚杆施加预应力的要求

(

JGJ120-99

)

:

三、土锚施工

(

3

)锚杆

张拉力

宜张拉至设计荷载的

0.9

~

1.0

倍后,再按设计要求锁定;

(

4

)锚杆张拉

控制应力

不应超过锚杆杆体强度标准值的

0.75

倍。

第四节 支护结构施工

2

、锚杆的锚固

(

1

)锚固型式。

(取决于拉杆种类,如:螺丝端杆锚、镦头锚、夹片式锚具等)

(

2

)预应力锚杆,要正确估算预应力损失。

三、土锚施工

(五)张拉与锚固

第四节 支护结构施工

2

、锚杆的锚固

导致预应力损失的主要因素:

1

)张拉时由于

摩擦

导致的预应力损失;

2

)锚固时由于

锚具滑移

导致的预应力损失;

3

)

钢材松弛

导致的预应力损失;

4

)

相邻锚杆施工

导致的预应力损失;

5

)

支护结构变形

导致的预应力损失;

6

)

土体蠕变

导致的预应力损失;

7

)

温度变化

导致的预应力损失;

三、土锚施工

(五)张拉与锚固

第四节 支护结构施工

(六)土锚试验

1

、土锚承载能力的影响因素:

土质、土锚材料特性、施工工艺与质量

——

目前的土力学理论尚不能对土锚的承载能力做出圆满解释。而土锚的发展应归功于先进的施工技术,至今理论研究仍落后于工程实践。

因此,在土锚施工中,试验是必不可少的。

2

、土锚试验的主要内容:

确定锚固体的承载能力

土锚的承载能力由

锚头

传递荷载的能力、

拉杆

的抗拉能力、

锚固体

的锚固能力决定。

三、土锚施工

第四节 支护结构施工

(六)土锚试验

3

、土锚的验收试验:

试验锚杆的数量:

一般取锚杆总数的

5

%,且不少于

3

根;

最大试验荷载:

宜为设计荷载的

1.2

倍

(临时锚杆)

和

1.5

倍

(永久锚杆)

。

试验是检查土锚质量的重要手段,也是验证和改善土锚设计和施工工艺的重要依据。

三、土锚施工

第四节 支护结构施工

四、内支撑体系施工

施工应符合下列要求:

1

、支撑结构的安装与拆除

顺序

,符合各种计算

工况

,严格遵守

先支后挖

的原则。

2

、立柱穿过主体结构底板、支撑结构穿过主体结构地下室外墙的部位,应采取

止水构造措施

。

第四节 支护结构施工

结 束