- 66.00 KB

- 2021-10-21 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

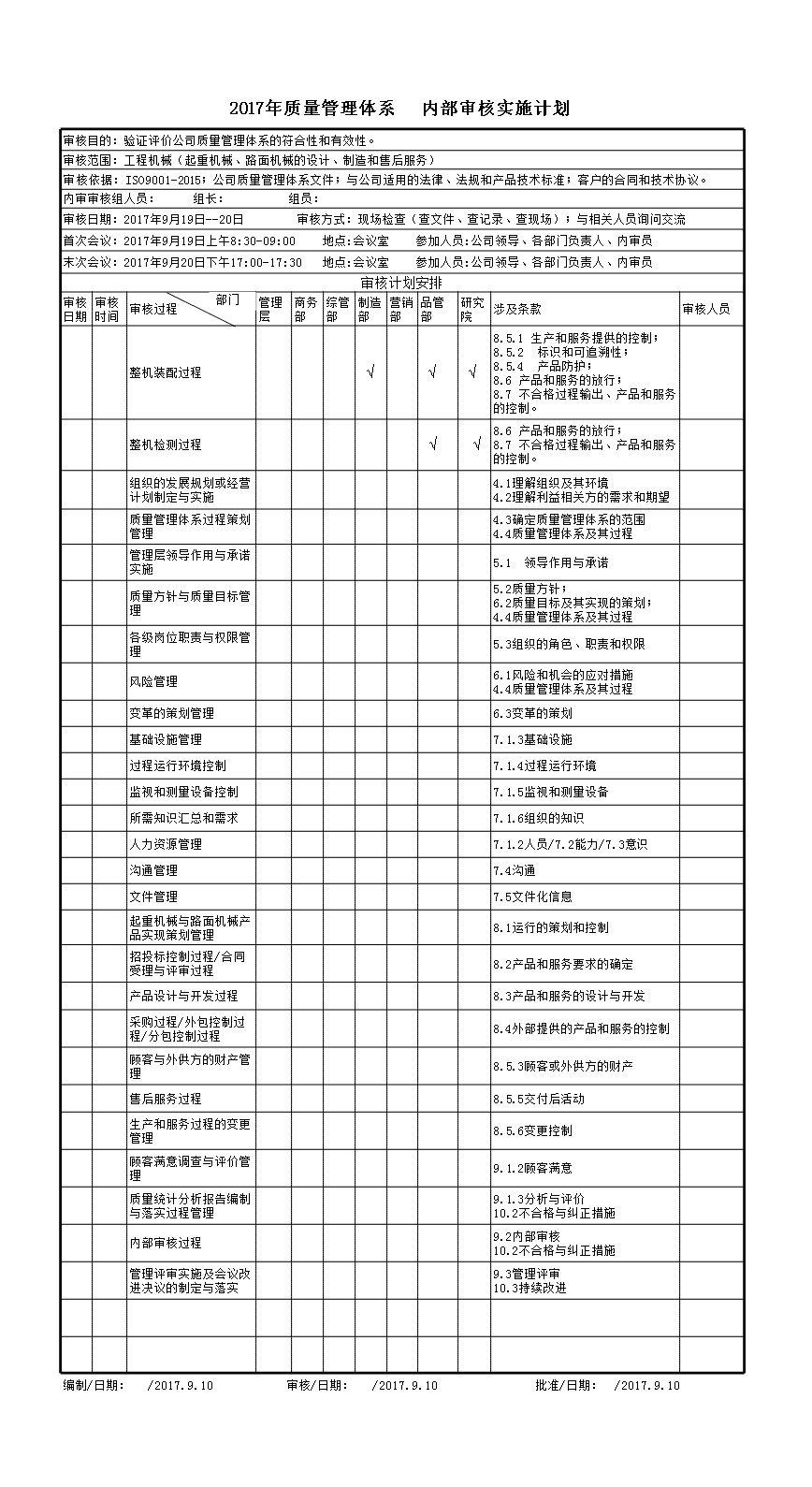

2017年质量管理体系 内部审核实施计划

审核目的:验证评价公司质量管理体系的符合性和有效性。

审核范围:工程机械(起重机械、路面机械的设计、制造和售后服务)

审核依据:ISO9001-2015;公司质量管理体系文件;与公司适用的法律、法规和产品技术标准;客户的合同和技术协议。

内审审核组人员: 组长: 组员:

审核日期:2017年9月19日--20日 审核方式:现场检查(查文件、查记录、查现场);与相关人员询问交流

首次会议:2017年9月19日上午8:30-09:00 地点:会议室 参加人员:公司领导、各部门负责人、内审员

末次会议:2017年9月20日下午17:00-17:30 地点:会议室 参加人员:公司领导、各部门负责人、内审员

审核计划安排

审核日期 审核时间 审核过程 管理层 商务部 综管部 制造部 营销部 品管部 研究院 涉及条款 审核人员

整机装配过程 √ √ √ 8.5.1 生产和服务提供的控制; 8.5.2 标识和可追溯性; 8.5.4 产品防护; 8.6 产品和服务的放行; 8.7 不合格过程输出、产品和服务的控制。

整机检测过程 √ √ 8.6 产品和服务的放行; 8.7 不合格过程输出、产品和服务的控制。

组织的发展规划或经营计划制定与实施 4.1理解组织及其环境 4.2理解利益相关方的需求和期望

质量管理体系过程策划管理 4.3确定质量管理体系的范围 4.4质量管理体系及其过程

管理层领导作用与承诺实施 5.1 领导作用与承诺

质量方针与质量目标管理 5.2质量方针; 6.2质量目标及其实现的策划;4.4质量管理体系及其过程

各级岗位职责与权限管理 5.3组织的角色、职责和权限

风险管理 6.1风险和机会的应对措施 4.4质量管理体系及其过程

变革的策划管理 6.3变革的策划

基础设施管理 7.1.3基础设施

过程运行环境控制 7.1.4过程运行环境

监视和测量设备控制 7.1.5监视和测量设备

所需知识汇总和需求 7.1.6组织的知识

人力资源管理 7.1.2人员/7.2能力/7.3意识

沟通管理 7.4沟通

文件管理 7.5文件化信息

起重机械与路面机械产品实现策划管理 8.1运行的策划和控制

招投标控制过程/合同受理与评审过程 8.2产品和服务要求的确定

产品设计与开发过程 8.3产品和服务的设计与开发

采购过程/外包控制过程/分包控制过程 8.4外部提供的产品和服务的控制

顾客与外供方的财产管理 8.5.3顾客或外供方的财产

售后服务过程 8.5.5交付后活动

生产和服务过程的变更管理 8.5.6变更控制

顾客满意调查与评价管理 9.1.2顾客满意

质量统计分析报告编制与落实过程管理 9.1.3分析与评价 10.2不合格与纠正措施

内部审核过程 9.2内部审核 10.2不合格与纠正措施

管理评审实施及会议改进决议的制定与落实 9.3管理评审 10.3持续改进

编制/日期: /2017.9.10 审核/日期: /2017.9.10 批准/日期: /2017.9.10

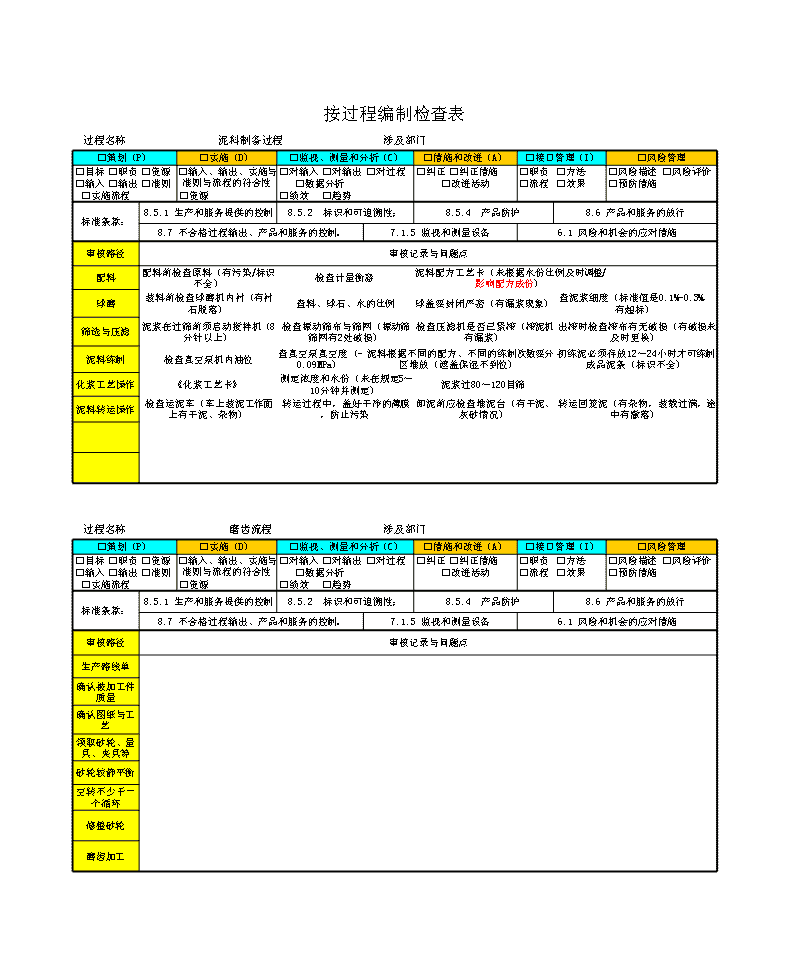

按过程编制检查表

过程名称 泥料制备过程 涉及部门

□策划(P) □实施(D) □监视、测量和分析(C) □措施和改进(A) □接口管理(I) □风险管理

□目标 □职责 □资源 □输入、输出、实施与准则与流程的符合性 □对输入 □对输出 □对过程 □纠正 □纠正措施 □职责 □方法 □风险描述 □风险评价

□输入 □输出 □准则 □数据分析 □改进活动 □流程 □效果 □预防措施

□实施流程 □资源 □绩效 □趋势

标准条款: 8.5.1 生产和服务提供的控制 8.5.2 标识和可追溯性; 8.5.4 产品防护 8.6 产品和服务的放行

8.7 不合格过程输出、产品和服务的控制。 7.1.5 监视和测量设备 "6.1 风险和机会的应对措施

"

审核路径 审核记录与问题点

配料 配料前检查原料(有污染/标识不全) 检查计量衡器 泥料配方工艺卡(未根据水份比例及时调整/影响配方成份)

球磨 装料前检查球磨机内衬(有衬石脱落) 查料、球石、水的比例 球盖要封闭严密(有漏浆现象) 查泥浆细度(标准值是0.1%-0.3%,有超标)

筛选与压滤 泥浆在过筛前须启动搅拌机(8分针以上) 检查振动筛布与筛网(振动筛筛网有2处破损) 检查压滤机是否已紧榨(榨泥机有漏浆) 出榨时检查榨布有无破损(有破损未及时更换)

泥料练制 检查真空泵机内油位 查真空泵真空度(-0.09MPa) 泥料根据不同的配方、不同的练制次数要分区堆放(遮盖保湿不到位) 初练泥必须存放12~24小时才可练制成品泥条(标识不全)

化浆工艺操作 《化浆工艺卡》 测定浓度和水份(未在规定5~10分钟并测定) 泥浆过80~120目筛

泥料转运操作 检查运泥车(车上装泥工作面上有干泥、杂物) 转运过程中,盖好干净的薄膜,防止污染 卸泥前应检查堆泥台(有干泥、灰砂情况) 转运回笼泥(有杂物,装载过满,途中有撒落)

过程名称 磨齿流程 涉及部门

□策划(P) □实施(D) □监视、测量和分析(C) □措施和改进(A) □接口管理(I) □风险管理

□目标 □职责 □资源 □输入、输出、实施与准则与流程的符合性 □对输入 □对输出 □对过程 □纠正 □纠正措施 □职责 □方法 □风险描述 □风险评价

□输入 □输出 □准则 □数据分析 □改进活动 □流程 □效果 □预防措施

□实施流程 □资源 □绩效 □趋势

标准条款: 8.5.1 生产和服务提供的控制 8.5.2 标识和可追溯性; 8.5.4 产品防护 8.6 产品和服务的放行

8.7 不合格过程输出、产品和服务的控制。 7.1.5 监视和测量设备 "6.1 风险和机会的应对措施

"

审核路径 审核记录与问题点

生产路线单

确认被加工件质量

确认图纸与工艺

领取砂轮、量具、夹具等

砂轮较静平衡

空转不少于一个循环

修整砂轮

磨齿加工

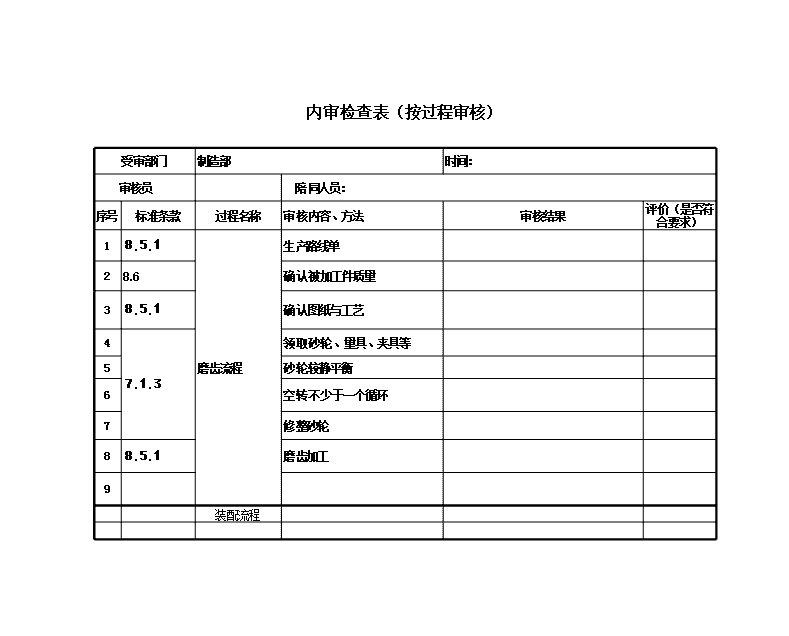

内审检查表(按过程审核)

受审部门 制造部 时间:

审核员 陪同人员:

序号 标准条款 过程名称 审核内容、方法 审核结果 评价(是否符合要求)

1 8.5.1 磨齿流程 生产路线单

2 8.6 确认被加工件质量

3 8.5.1 确认图纸与工艺

4 7.1.3 领取砂轮、量具、夹具等

5 砂轮较静平衡

6 空转不少于一个循环

7 修整砂轮

8 8.5.1 磨齿加工

9

装配流程

审核问题清单 审核时间:

过程名称: 磨齿流程 审核员:

序号 不符合事实描述 责任部门 评价方面 判定依据 原因分析 纠正措施 整改验证

J1 J2 J3 J4 J5 J6 J7 J8 J9 J10

1 无砂轮静平衡标准 技术部 0.2

2 现场公法线千分尺0位不对 品管部 0.2

3 无首检记录 制造部 0.2

每一方面总扣分 0.2 0.2 0.2 该过程加权得分

每一方面总得分 4.8 5 4.8 5 5 4.8 5 5 5 5 总分 60 过程实得分 49.4

备注 评价方面(每一方面满分为5分) J1:输入、输出与准侧 J2:职责和权限 J3:资源的配置 J4:目标与指标 J5:过程的实施

J6:监视与测量 J7:分析与改进 J8:风险控制 J9:接口管理 J10:过程的绩效

不符合项分值表 不符合项性质 扣分

无 0

一般不符合 一项扣0.2分

重复发生一般不符合 一项加扣0.5分

严重不符合 一项否决扣5分

审核问题清单 审核时间:

过程名称: 泥料制备过程 审核员:

序号 不符合事实描述 责任部门 评价方面 判定依据 原因分析 纠正措施 整改验证

J1 J2 J3 J4 J5 J6 J7 J8 J9 J10

1 检查原料有污染/标识不全 仓库 0.5

2 泥料配方工艺卡未根据水份比例及时调整 技术部 0.2 0.5

3 球磨机内衬有衬石脱落 生产部 0.2

4 球盖有漏浆现象 生产部 0.2

5 泥浆细度(标准值是0.1%-0.3%),超标 泥料工段 0.2

6 振动筛筛网有2处破损 泥料工段 0.2 0.2

7 榨泥机有漏浆 生产部 0.2

8 榨布有无破损 泥料工段 0.2 0.2

9 泥料遮盖保湿不到位 泥料工段 0.2 0.2

10 成品泥条标识不全 泥料工段 0.2 0.2 0.2

11 测定浓度和水份未在规定5~10分钟内进行测定 泥料工段 0.2 0.2

12 检查运泥车其车工作面上有干泥、杂物 泥料工段 0.2 0.2

每一方面总扣分 0.4 1 1.2 1.1 0.4 0.5 该过程加权得分

每一方面总得分 4.6 4 3.8 5 3.9 4.6 5 4.5 5 5 总分 60 过程实得分 45.4

备注 评价方面(每一方面满分为5分) J1:输入、输出与准侧 J2:职责和权限 J3:资源的配置 J4:目标与指标 J5:过程的实施

J6:监视与测量 J7:分析与改进 J8:风险控制 J9:接口管理 J10:过程的绩效

不符合项分值表 不符合项性质 扣分

无 0

一般不符合 一项扣0.2分

重复发生一般不符合 一项加扣0.5分

严重不符合 一项否决扣5分

内部审核问题清单

序号 过程名称 问题描述 问题严重程度 问题性质类别 主责部门 原因分析 纠正预防措施 整改结果 评价

策划 实施 风险 绩效 职责 资源

内部审核报告

审核目的 验证评价公司质量管理体系的符合性和有效性。

审核范围 审核范围:工程机械(起重机械、路面机械的设计、制造和售后服务)

审核依据 GB/T19001-2016;公司质量管理体系文件;与公司适用的法律、法规和产品技术标准;客户的合同和技术协议。 审核日期 2017年4月19日至20日

受审核部门 管理层、综合管理部、制造部、营销公司、品管部、研究院、商务部

审核组长 审核员

审核过程叙述:

1、按审核计划的要求完成了全部的受审核部门;

2、内审员对各部门的审核完成了检查表的编制;

3、对每个部门审核中发现的问题编制了部门不符合项汇总表。

不合格项统计与分析(包括:数量、严重度、特定要素执行情况、存在的主要问题等)

审核员 被审核部门 数量 严重项 一般项 总结:

管理层 2 2 / 本次内部审核一共有19个不符合项,其中严重不符合的有10个,一般不符合项有9个。

综合管理部 7 3 4

制造部 1 / 1

营销公司 1 / 1

品管部 8 5 3

研究院

商务部

对质量管理体系的评价(包括:文件化体系与标准的符合程度、实施效果、发现和改进体系运行的区域及措施等):

1、质量管理体系的文件基本适合公司的情况,符合标准的要求;

2、通过内审发现存在如下方面的问题:

①、各部门对文件的内容不够熟悉,导致实施的要求和记录的要求不到位;

②、部门负责人对体系的实施要求理解不到位,导致部门的管理工作没有按体系的文件要求实施;

③、制造部和研究院是本公司管理的重点,对质量管理的控制要求理解不到位。

3、通过体系的建立,公司的质量意识有明显提升,公司的质量目标基本实现。

4、针对客户反馈的问题均整改和考核到位,客户对公司的服务质量基本满意。

5、建议公司加大对体系文件的培训和学习,让各部门切实掌握标准的理解和体系的实施要求;

6、公司在质量统计分析、关键设备的管理、一线员工的质量意识和技能、体系运行记录的归档需要进一步加强,对生产中质量和工艺执行的监督管理需要加强。

结论:体系的运行基本适宜有效,针对各部门的不符合项由各部门负责人组织整改,整改的完成期限为12月15日以前。整改的结果由管理者代表组织验证,本次内审的资料包括:内部审核计划、内审检查表、各部门不符合项汇总表、内审报告和首末次会议签到表,由管理者代表归档。

审核报告分发对象:

公司管理层及各部门负责人

审核组长/日期: 批准/日期: