- 69.50 KB

- 2021-10-21 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

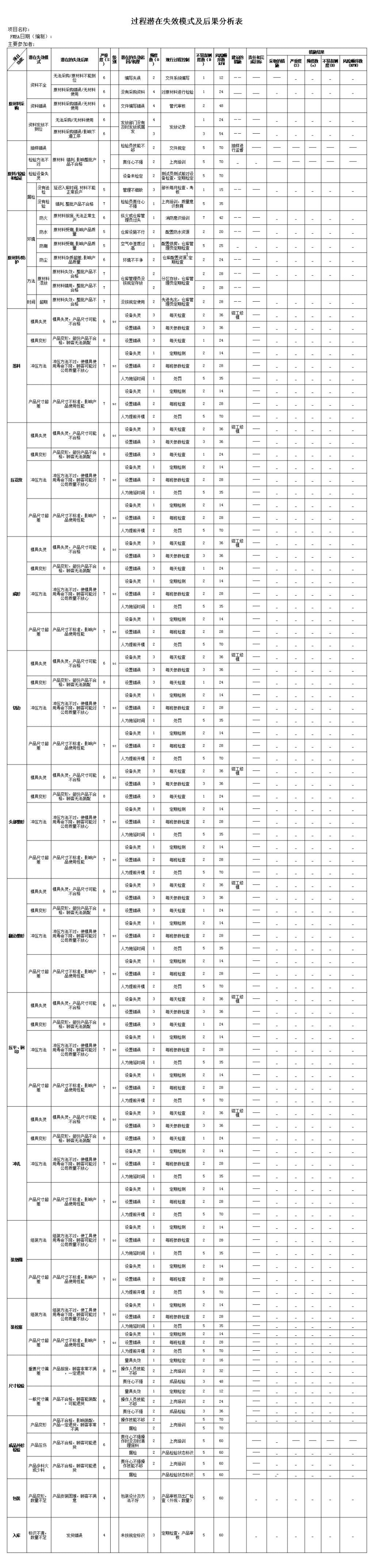

过程潜在失效模式及后果分析表

项目名称:

FMEA日期(编制):

主要参加者:

项目 功能 潜在失效模式 潜在的失效后果 严重度(S) 级别 潜在的失效起因/机理 频度数(O) 现行过程控制 不易探测度数(D) 风险顺序数RPN 建议的措施 责任和完成目标 措施结果

采取的措施 严重度(S) 频度数(o) 不易探测度(D) 风险顺序数(RPN)

原材料采购 资料不全 无法采购/原材料不能到位 6 编写失误 2 文件系统编写 1 12 —— —— —— _ _ _ _

原材料采购错误/无材料使用 6 没有采购资料 4 对原材料进行检验 1 24 ____ ____ _ _ _ _ _

资料错误 原材料采购错误/无材料使用 6 文件编写错误 4 管代审核 2 48

资料发放不到位 无法采购/无材料使用 6 发放部门没有及时发放或漏发 4 发放记录 1 24 —— —— _ _ _ _ _

原材料采购错误/影响下道工序 6 3 3 54 —— —— _ _ _ _ _

原料/检验和验证 抽样错误 原材料 错判,影响整批产品不合格 7 检验员技能不够 2 文件规定 5 70 抽样进行监督 ——- —— —— —— —— ——

检验方法不对 责任心不强 2 上岗培训 5 70 _ _ —— —— —— —— ——

检验设备失灵 设备未检定 2 测试员测试前对设备检查,定期检定 5 70

漏检 没有送检 延迟入库时间,材料不能正常投产 5 管理不细致 3 部长每月检查、考核 1 15 —— —— _ _ _ _ _

没有检验 错判,整批产品不合格 7 检验员责任心不强 1 上岗培训,质量意识教育 5 35

原材料/防护 环境 防火 原材料报废,无法正常生产 6 纵火或仓库管理员过失 1 消防意识培训 7 42 —— —— _ _ _ _ _

防水 原材料受潮,影响产品质量 5 仓库设施不行 2 配置防水资源 2 20 —— —— _ _ _ _ _

防潮 原材料受潮,影响产品质量 5 空气中湿度过高 1 配置烘房,仓库管理员定期检查 5 25 _ _ _ _ _ _ _

防尘 原材料杂质超差,影响产品质量 6 环境不干净 2 仓库配置资源,定期检查 2 24 —— —— _ _ _ _ _

方法 原材料混放 原材料失效,整批产品不合格 7 仓库管理员没按规定存放 2 分区存放,仓库管理员定期检查 2 28 —— —— _ _ _ _ _

原材料错用,整批产品不合格 7 2 2 28 —— ——

时间 超期 原材料失效,整批产品不合格 7 没按规定使用 2 先进先出,仓库管理员定期检查 2 28 —— —— _ _ _ _ _

落料 模具失灵 模具失灵,产品尺寸可能不合格 6 sc 设备失灵 3 每天检查 2 36 钳工修模 —— _ _ _ _ _

设置错误 3 每天参数检查 3 36 —— _ _ _ _ _

模具变形 产品变形,部份产品不合格,顾客无法装配 8 设置错误 3 每天检查 1 24 —— _ _ _ _ _

冲压方法 冲压方法不对,使模具使用寿命下降,顾客可能对公司质量不放心 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班参数检查 2 28 —— _ _ _ _ _

人为拖延时间 1 处罚 5 35 —— _ _ _ _ _

产品尺寸超差 产品尺寸不标准,影响产品使用性能 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班检查 2 28 —— _ _ _ _ _

人为提前开模 2 处罚 5 70 —— _ _ _ _ _

压花纹 模具失灵 模具失灵,产品尺寸可能不合格 6 sc 设备失灵 3 每天检查 2 36 钳工修模 —— _ _ _ _ _

设置错误 3 每天参数检查 3 36 —— _ _ _ _ _

模具变形 产品变形,部份产品不合格,顾客无法装配 8 设置错误 3 每天检查 1 24 —— _ _ _ _ _

冲压方法 冲压方法不对,使模具使用寿命下降,顾客可能对公司质量不放心 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班参数检查 2 28 —— _ _ _ _ _

人为拖延时间 1 处罚 5 35 —— _ _ _ _ _

产品尺寸超差 产品尺寸不标准,影响产品使用性能 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班检查 2 28 —— _ _ _ _ _

人为提前开模 2 处罚 5 70 —— _ _ _ _ _

成形 模具失灵 模具失灵,产品尺寸可能不合格 6 sc 设备失灵 3 每天检查 2 36 钳工修模 —— _ _ _ _ _

设置错误 3 每天参数检查 3 36 —— _ _ _ _ _

模具变形 产品变形,部份产品不合格,顾客无法装配 8 设置错误 3 每天检查 1 24 —— _ _ _ _ _

冲压方法 冲压方法不对,使模具使用寿命下降,顾客可能对公司质量不放心 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班参数检查 2 28 —— _ _ _ _ _

人为拖延时间 1 处罚 5 35 —— _ _ _ _ _

产品尺寸超差 产品尺寸不标准,影响产品使用性能 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班检查 2 28 —— _ _ _ _ _

人为提前开模 2 处罚 5 70 —— _ _ _ _ _

切边 模具失灵 模具失灵,产品尺寸可能不合格 6 sc 设备失灵 3 每天检查 2 36 钳工修模 —— _ _ _ _ _

设置错误 3 每天参数检查 3 36 —— _ _ _ _ _

模具变形 产品变形,部份产品不合格,顾客无法装配 8 设置错误 3 每天检查 1 24 —— _ _ _ _ _

冲压方法 冲压方法不对,使模具使用寿命下降,顾客可能对公司质量不放心 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班参数检查 2 28 —— _ _ _ _ _

人为拖延时间 1 处罚 5 35 —— _ _ _ _ _

产品尺寸超差 产品尺寸不标准,影响产品使用性能 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班检查 2 28 —— _ _ _ _ _

人为提前开模 2 处罚 5 70 —— _ _ _ _ _

头部整形 模具失灵 模具失灵,产品尺寸可能不合格 6 sc 设备失灵 3 每天检查 2 36 钳工修模 —— _ _ _ _ _

设置错误 3 每天参数检查 3 36 —— _ _ _ _ _

模具变形 产品变形,部份产品不合格,顾客无法装配 8 设置错误 3 每天检查 1 24 —— _ _ _ _ _

冲压方法 冲压方法不对,使模具使用寿命下降,顾客可能对公司质量不放心 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班参数检查 2 28 —— _ _ _ _ _

人为拖延时间 1 处罚 5 35 —— _ _ _ _ _

产品尺寸超差 产品尺寸不标准,影响产品使用性能 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班检查 2 28 —— _ _ _ _ _

人为提前开模 2 处罚 5 70 —— _ _ _ _ _

翻边整形 模具失灵 模具失灵,产品尺寸可能不合格 6 sc 设备失灵 3 每天检查 2 36 钳工修模 —— _ _ _ _ _

设置错误 3 每天参数检查 3 36 —— _ _ _ _ _

模具变形 产品变形,部份产品不合格,顾客无法装配 8 设置错误 3 每天检查 1 24 —— _ _ _ _ _

冲压方法 冲压方法不对,使模具使用寿命下降,顾客可能对公司质量不放心 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班参数检查 2 28 —— _ _ _ _ _

人为拖延时间 1 处罚 5 35 —— _ _ _ _ _

产品尺寸超差 产品尺寸不标准,影响产品使用性能 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班检查 2 28 —— _ _ _ _ _

人为提前开模 2 处罚 5 70 —— _ _ _ _ _

压平、钢印 模具失灵 模具失灵,产品尺寸可能不合格 6 sc 设备失灵 3 每天检查 2 36 钳工修模 —— _ _ _ _ _

设置错误 3 每天参数检查 3 36 —— _ _ _ _ _

模具变形 产品变形,部份产品不合格,顾客无法装配 8 设置错误 3 每天检查 1 24 —— _ _ _ _ _

冲压方法 冲压方法不对,使模具使用寿命下降,顾客可能对公司质量不放心 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班参数检查 2 28 —— _ _ _ _ _

人为拖延时间 1 处罚 5 35 —— _ _ _ _ _

产品尺寸超差 产品尺寸不标准,影响产品使用性能 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班检查 2 28 —— _ _ _ _ _

人为提前开模 2 处罚 5 70 —— _ _ _ _ _

冲孔 模具失灵 模具失灵,产品尺寸可能不合格 6 sc 设备失灵 3 每天检查 2 36 钳工修模 —— _ _ _ _ _

设置错误 3 每天参数检查 3 36 —— _ _ _ _ _

模具变形 产品变形,部份产品不合格,顾客无法装配 8 设置错误 3 每天检查 1 24 —— _ _ _ _ _

冲压方法 冲压方法不对,使模具使用寿命下降,顾客可能对公司质量不放心 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班参数检查 2 28 —— _ _ _ _ _

人为拖延时间 1 处罚 5 35 —— _ _ _ _ _

产品尺寸超差 产品尺寸不标准,影响产品使用性能 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班检查 2 28 —— _ _ _ _ _

人为提前开模 2 处罚 5 70 —— _ _ _ _ _

装垫圈 组装方法 组装方法不对,使工具使用寿命下降,顾客可能对公司质量不放心 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班参数检查 2 28 —— _ _ _ _ _

人为拖延时间 1 处罚 5 35 —— _ _ _ _ _

产品尺寸超差 产品尺寸不标准,影响产品使用性能 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班检查 2 28 —— _ _ _ _ _

人为提前开模 2 处罚 5 70 —— _ _ _ _ _

装栓塞 组装方法 组装方法不对,使工具使用寿命下降,顾客可能对公司质量不放心 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班参数检查 2 28 —— _ _ _ _ _

人为拖延时间 1 处罚 5 35 —— _ _ _ _ _

产品尺寸超差 产品尺寸不标准,影响产品使用性能 7 sc 设备失灵 1 定期检测 2 14 —— _ _ _ _ _

设置错误 2 每班检查 2 28 —— _ _ _ _ _

人为提前开模 2 处罚 5 70 —— _ _ _ _ _

尺寸检验 重要尺寸偏差 产品报废,顾客非常不满,一定退货 8 sc 量具失效 1 定期检定 2 16 —— _ _ _ _ _

操作人员技能不够 2 上岗培训 2 32 —— _ _ _ _ _

责任心不强 2 成品检验 3 48 —— _ _ _ _ _

一般尺寸偏差 产品不合格,顾客能装配,可能退货 6 量具失效 1 定期检定 2 12 —— _ _ _ _ _

操作人员技能不够 2 上岗培训 2 24 —— _ _ _ _ _

责任心不强 2 成品检验 3 36 —— _ _ _ _ _

成品外形检验 产品变形 产品不合格,影响装配,产品一定退货,顾客非常不满 7 操作技能不够 2 上岗培训 5 70 _ _ _ _ _ _

漏检 2 5 70

产品压伤 产品不合格,顾客可能退货 6 责任心不强操作时没及时清理废料 2 上岗培训 5 60 ——- _ —— —— —— ——

漏检 2 产品检验状态标识 5 60 —— _ _ _ _ _

产品多料火或少料 产品不合格,顾客可能退货 6 责任心不强操作技能不够 2 上岗培训 5 60 —— _ _ _ _ _

漏检 产品检验状态标识 5 60 —— _- _ _ _ _

包装 产品变形,数量不足 产品安装困难,顾客不满意 4 包装设计及方法不好 3 产品审核及出厂检查(外观、数量) 5 60 _ _ _ _ _ _

入库 标识不清,数量不足 发货错误 4 未按规定标识 3 定期检查,产品审核 5 60 _ _ _ _ _ _