- 7.64 MB

- 2021-05-10 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

两种安全管理工具

安全管理工具

作业安全分析

Job Safety Analysis

辨识与控制作业现场风险的安全管理工具

1

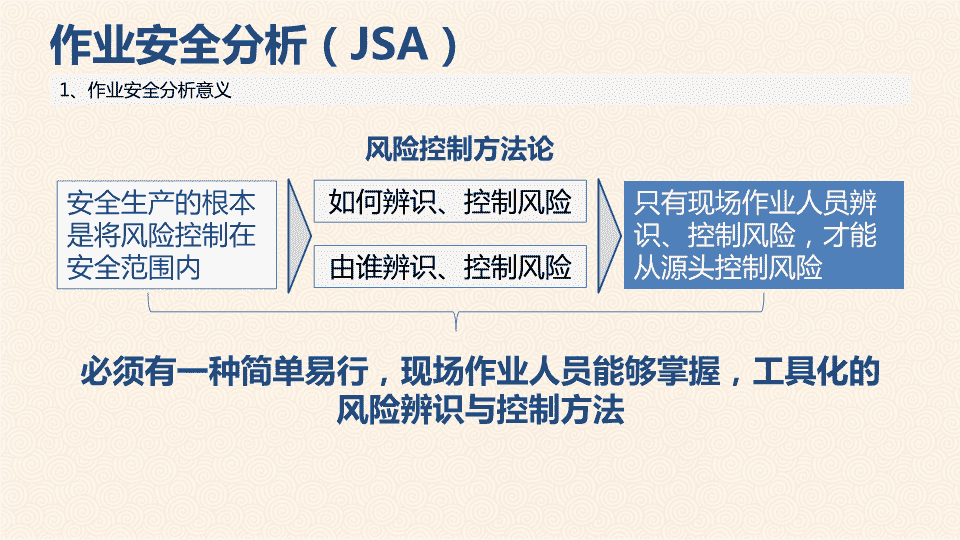

、作业安全分析意义

作业安全分析(

JSA

)

安全生产的根本是将风险控制在安全范围内

如何

辨识、控制风险

由谁辨识、控制风险

只有现场作业人员辨识、控制风险,才能从源头控制风险

风险

控制方法论

必须有

一种简单易行,现场作业人员能够掌握,工具化的

风险辨识与控制方法

1

、作业安全分析意义

作业安全分析(

JSA

)

事故发生在生产作业现场

事故因素蕴含于作业过程中

如果生产作业人员掌握简单易行的

作业风险识别与控制方法

。事故就会从根源得到控制

安全管理工作方法论

2

、作业安全分析

作业安全分析(

JSA

)

JSA

是一个识别作业过程中的潜在危险因素,进而提出控制措施,从而减少甚至消除事故发生的工具

识别风险

制定

措施

明确职责

什么是作业安全分析

控制风险

2

、作业安全分析

作业安全分析(

JSA

)

作业安全分析

控制生产作业过程中风险

作业分解

识别风险

制定措施

告知人员

落实到人

3

、作业安全分析方法

作业安全分析(

JSA

)

作业安全分析方法

JSA

把一项作业分成几个步骤,识别每个步骤中可能发生的问题与风险,进而找到控制风险的措施。

步骤

A

风险

A

措施

A

步骤

B

风险

B

措施

B

步骤

C

风险

C

措施

C

步骤

--

风险

--

措施

--

3

、作业安全分析方法

作业安全分析(

JSA

)

生产作业人员

参与生产作业全过程

识别风险

评估风险

制定措施

落实到人

共同实施

实现在生产作业过程中控制风险

安全工程师

技术支持

3

、作业安全分析方法

作业安全分析(

JSA

)

9

1.

明确要进行的

JSA

的作业任务

2.

把作业按顺序分成几个步骤

3.

分析每个步骤中可能的危害因素

4.

分析可能发生的危险

5.

制定消除或降低危险的方法与控制措施

6.

交流与实施控制措施

六个基本步骤

10

明确要进行

JSA

的

作业

任务

1

将任务按

顺序

分成

几个步骤

识别每个步骤的危害

制定控制危害的措施

将

JSA

分析结果与员工沟通

定期评审 和持续改进

2

3

4

5

6

接触没有控制的危险能源

分析评估风险

控制危险源

危害控制策略

JSA

流程图

3

、作业安全分析方法

作业安全分析(

JSA

)

作业安全分析现场应用的基础

简单

方便

实用

工具表式载体

员工易于掌握

12

JSA

样表

作业安全分析

序号:

日期

:

作业名称:

评估小组:

编号

Task Step

工作步骤

Hazards

潜在危害

Recommendations on Control Measures

控制方法

Responsible Person

责任人

3

、作业安全分析方法

作业安全分析(

JSA

)

13

某设施要对高度为

15

米的信号灯进行检修作业,作业内容更换灯泡、清洁防护罩、检查电路情况。

案例

背景

3

、作业安全分析方法

作业安全分析(

JSA

)

作业安全分析第一步:

哪些作业需要进行作业安全分析

何种作业需要进行作业安全分析

确定作业方式和类型

15

5

可能发生事故的作业

1

员工暴露在危险环境下的作业

2

类似作业发生过险情

5

非例行作业

4

遇到技术问题的复杂作业

6

首次进行的作业

11

交叉作业

10

有污染物产生或泄露

7

员工单独在隔离区域作业

8

高风险作业

12

新员工负责

的作业

9

工作任务变换

3

3

、作业安全分析方法

作业安全分析(

JSA

)

作业安全分析第二步:

划分

作业步骤

将作业内容分解为若干步骤

以作业方式不同为划分依据

3

、作业安全分析方法

作业安全分析(

JSA

)

作业安全分析第二步:

划分

作业步骤

按工作顺序把一项作业分成几个工作步骤,每一步骤要具体而明确

使用动作(打开、转动、关闭)

简明扼要说明要做什么,不是如何做

步骤划分不要太细或太笼统,最好能够控制在

5-10

步之内

给每个步骤编号

18

作业安全分析

序号:

日期

:

2012

年

8

月

18

日

作业名称:

检修信号灯

评估小组:维修班、

电工

Task Step

工作步骤

Hazards

潜在危害

Recommendations on Control Measures

控制方法

Responsible Person

责任人

A.

切断电源

B.

悬挂防坠落保护

C.

人员登高

D.

开始作业

E.

检查测试

F.

人员复位

如何识别风险

3

、作业安全分析方法

作业安全分析(

JSA

)

作业安全分析第三步:

辨识潜在

风险

每个作业步骤的特征

查找

直接和间接的

风险

3

、作业安全分析方法

作业安全分析(

JSA

)

针对每个步骤:

可能会出现什么

问题、偏差、故障

?

会产生什么后果?

什么情况下才发生?

有什么因素会导致或引发事故的发生?

发生事故的可能性有多大?

以前是否做过作业安全分析、风险分析

21

危险来自两个基本的因素

不遵守规章制度

不遵守作业程序

不规范的操作

不合格的资质

不合格的安全培训

………

生物的(流行病)

化学的(化学品)

物理的(物体坠落)

心理的(压力)

其他因素

环境的(天气)

不安全条件

不安全行为

22

作业安全分析

序号:

日期

:

2012

年

8

月

18

日

作业名称:

检修信号灯

评估小组:维修班、

电工

Task Step

工作步骤

Hazards

潜在危害

Recommendations on Control Measures

控制方法

Responsible Person

责任人

A.

切断电源

1

、触电

2

、被随意接通

B.

悬挂防坠落保护

1

、固定不牢固、

2

、安全带存在

问题

C.

人员登高

1

、人员坠落

2

、物体坠落

D.

开始作业

1

、

触电

2

、

物体坠落

E.

检查测试

1

、触电

F.

人员复位

1

、人员坠落

2

、物体坠落

3

、作业安全分析方法

作业安全分析(

JSA

)

作业安全分析第四步:

风险分析

风险存在可能性

风险存在严重度

3

、作业安全分析方法

作业安全分析(

JSA

)

作业安全分析第四步:

风险分析

风险存在可能性

风险存在严重度

3

、作业安全分析方法

作业安全分析(

JSA

)

作业条件危险性评价

法

(

LEC

法)

分数值

后 果

100

大灾难,群死群伤

40

灾难,数人死亡

15

非常严重,一人死亡

7

严重,重伤

3

重大,致残

1

引人注目,不利于安全要求

分数值

事故发生的可能性

10

极为可能

6

相当可能

3

可能,但不经常

1

可能性小,完全意外

0.5

很不可能,可以设想

0.2

极不可能

0.1

实际不可能

L-

可能性

分数值

频繁程度

10

连续暴露

6

每天工作时间内暴露

3

每周一次,或偶然暴露

2

每月一次暴露

1

每年几次暴露

0.5

非常罕见地暴露

E-

频繁度

C—

后果

D=L X E X

C

作业条件危险性评价

法

(

LEC

法)

分数值

后 果

100

大灾难,群死群伤

40

灾难,数人死亡

15

非常严重,一人死亡

7

严重,重伤

3

重大,致残

1

引人注目,不利于安全要求

分数值

事故发生的可能性

10

极为可能

6

相当可能

3

可能,但不经常

1

可能性小,完全意外

0.5

很不可能,可以设想

0.2

极不可能

0.1

实际不可能

L-

可能性

分数值

频繁程度

10

连续暴露

6

每天工作时间内暴露

3

每周一次,或偶然暴露

2

每月一次暴露

1

每年几次暴露

0.5

非常罕见地暴露

E-

频繁度

C—

后果

D=L X E X

C

作业安全分析(

JSA

)

2.4

风险评价与分级

作业条件危险性评价

法

(

LEC

法)

2.4

风险

等级划分(

D

)

D

值

等级

风险程度

大于

320

E

重大风险

极其危险,不能继续作业

160

~

320

D

较大风险

高度危险,需立即整改

70

~

160

C

一般风险

显著危险,需要整改

20

~

70

B

低风险

一般危险,需要注意

小于

20

A

低风险

稍有危险,可能接受

作业安全分析(

JSA

)

例

:危险

源辨识与风险评价表

部门

/

车间:机修车间 工段:机修 作业活动:焊接气割作业

分析人员: 分析日期:

序号

事故类别

危害因素

现有控制措施

风险评价

风险 等级

现有原料

可能存在

L

E

C

D

1

火灾、爆炸

--

在禁火区内擅自动火

动火许可证制度

1

6

40

240

高度

2

火灾

--

周围可燃物未能清楚干净

动火许可证制度

1

6

15

90

显著

3

火灾

--

高处动火火花飞溅

专人监护

1

6

15

90

显著

4

触电

--

电焊机两侧接线未能压紧

作业时认真检查

3

6

3

54

一般

5

触电

--

电焊机焊钳、焊把电线损坏、绝缘不好

定期检查

3

6

3

54

一般

6

尘肺

--

焊接时产生烟尘

作业时戴好防护口罩

6

6

3

108

显著

7

眼睛灼伤

--

焊接时产生紫外线

正确使用面罩或防护眼镜

6

6

1

36

一般

8

烫伤

--

操作时皮肤裸露、化纤工作服

正确配备、穿戴好防护用具

3

6

3

54

一般

9

烫伤

--

直接接触焊接、气割后的高温物件

集中注意力、戴好防护手套、工作鞋

3

6

3

54

一般

10

爆炸

甲苯、乙醇

设备、管道检修时未彻底清洗置换

检维修制度

1

2

15

30

一般

11

火灾、爆炸

粉尘

动火时设备、管道内粉尘未清理干净

动火许可证制度

1

2

15

30

一般

12

爆炸

--

氧气钢瓶和乙炔钢瓶未按规定要求放置

作业时认真检查

1

6

15

90

显著

13

火灾、爆炸

氧气、乙炔

氧气皮管、乙炔皮管老化开裂漏气

定期检查

1

6

15

90

显著

重大风险

较重风险

一般风险

低风险

低风险

LS

法

1

级

2

级

3

级

4

级

5

级

LEC

法

E

级

D

级

C

级

B

级

A

级

危险色度

红色

橙色

黄色

蓝色

蓝色

不可容许的(重大风险),极其危险,必须

立即整改,停止作业

较大

危险(较大风险),必须

制定措施进行控制管理

,企业对较大以上风险因素应重点管控

中度(显著)危险,

需要控制整改,

企业

各级应引起关注

轻度危险,可以接受(或容许)

车间班组应引起关注

稍有危险,需要注意,

员工应引起注意

风险分级管理及控制措施

3.1

风险控制思路

作业安全分析(

JSA

)

3

、作业安全分析方法

作业安全分析(

JSA

)

作业安全分析第五步:

制定风险控制措施

确定风险控制方法

风险控制原则与效果

3

、作业安全分析方法

作业安全分析(

JSA

)

降低风险的措施

预防

安装工作平台

保护

坠落保护设备

固定点

紧急救护人员和设备

如

:

高空作业的风险降低措施

第一选择

:

预防

-

降低发生的可能性

第二选择

:

保护

-

降低后果的严重性

3

、作业安全分析方法

作业安全分析(

JSA

)

安全技术措施应遵循的原则

预防

减弱

隔离

连锁

警告

消除

无害化

工艺

无害代替有害

自动化作业

遥控技术

安全阀

安全屏护

漏电保护装置

安全电压

熔断器

防爆膜

局部通风排毒

低毒代替高毒

降温措施

避雷装置

消除静电装置

减振装置

遥控作业

安全罩

防护屏

隔离操作室

安全距离

防毒面具

连锁

装置

安全色

安全标志

3

、作业安全分析方法

作业安全分析(

JSA

)

停止使用该危害性物质,或以无害物代替

改使用危害性较低的物质

修改程序以减轻危害性

隔离人员或危害

局限危害

工程技术控制

管理控制

个体防护

消除风险

降低风险

个体防护

34

作业安全分析

序号:

日期

:

2012

年

8

月

18

日

作业名称:

检修信号灯

评估小组:维修班

电工

Task Step

工作步骤

Hazards

潜在危害

Recommendations on Control Measures

控制方法

Responsible Person

责任人

A.

切断电源

1

、触电

2

、被随意接通

工具与个人防护装备检查

电气设备隔离锁定

B.

悬挂防坠落保护

固定不牢固、

安全带存在

问题

对固定点进行检查

对安全带进行检查

C.

人员登高

人员坠落

物体坠落

正确使用防坠落用具,遵守规程

将物品放入工具袋,人员到位后运送

D.

开始作业

触电

物体坠落

对电气设备挂牌上锁

拆卸前固定

E.

检查测试

触电

作业工具安全检查、挂牌上锁

F.

人员复位

人员坠落

安全带正确使用、人员防护

3

、作业安全分析方法

作业安全分析(

JSA

)

作业安全分析第六步:

JSA

结果告知并指定负责人

将

JSA

结果告知作业人员

明确每项风险措施的责任人

36

作业安全分析

序号:

日期

:

2012

年

8

月

18

日

作业名称:

检修信号灯

评估小组:维修班

电工

Task Step

工作步骤

Hazards

潜在危害

Recommendations on Control Measures

控制方法

Responsible Person

责任人

A.

切断电源

1

、触电

2

、被随意接通

工具与个人防护装备检查

电气设备隔离锁定

电工

A

B.

悬挂防坠落保护

固定不牢固、

安全带存在

问题

对固定点进行检查

对安全带进行检查

维修工

A

维修班长

C.

人员登高

人员坠落

物体坠落

正确使用防坠落用具,遵守规程

将物品放入工具袋,人员到位后运送

电工

B

电工

B

D.

开始作业

触电

物体坠落

对电气设备挂牌上锁

拆卸前固定

电工

A

电工

B

E.

检查测试

触电

作业工具安全检查、挂牌上锁

电工

A

F.

人员复位

人员坠落

安全带正确使用、人员防护

维修工

A

3

、作业安全分析方法

作业安全分析(

JSA

)

将作业安全分析(

JSA

)的结果告知每位参加作业的人员,让他们了解每个步骤存在的风险及其控制措施。

认知风险

控制

风险

从根源上预防事故发生

4

、作业安全分析对企业安全管理影响

作业安全分析(

JSA

)

生产作业人员参与作业安全分析

每

位员工了解作业中危害和措施,预防事故发生。

形成企业风险意识的氛围,推动安全文化建设。

通过分析,建立企业风险数据库,实现管理规律化

让新员工尽快了解作业风险,培养良好作业习惯。

安全管理工具

行为安全观察

发现安全与不安全行为,通过鼓励与纠正,减少不安全行为

1

、不安全行为对事故影响

行为安全观察

一

名工人进行打磨作业时,面对工作面并没有佩戴面部保护用具,砂轮片破裂飞出,造成伤害。

1

、不安全行为对事故影响

行为安全观察

这样的行为还有很多

构成

了生产作业过程中的事故隐患

1

、不安全行为对事故影响

行为安全观察

不安全

行为形成事故过程

不安全行为

显兆事件

事故发生

管理

设计

安全设施

人员防护

程序

管理

管理

设计

设计

安全设施

安全设施

人员防护

人员防护

程序

程序

1

、不安全行为对事故影响

行为安全观察

工业事故

97.8%

发生在生产作业现场

事故主要因素是人的不安全行为与物的不安全状态

96

%

事故

是由于人的不安全行为产生的

事故是可以预防的

死亡

事故

重伤事故

轻伤事故

不安全行为

意外事件

A

B

企业实现安全生产的途径

1

、不安全行为对事故影响

行为安全观察

生产作业过程中存在着不安全行为

如何消除不安全行为

行为安全观察

作业人员的安全意识和企业安全文化氛围

作业过程中发现并纠正不安全行为

2

、行为安全观察

行为安全观察

行为

安全观察是根据行为纠正理论所创建的一种

发现并纠正

不安全行为的一种安全工具。

行为

纠正理论利用

正强化、负强化

、消退以及惩罚操作性条件反射等手段,影响人行为

2

、行为安全观察

行为安全观察

行为安全观察

方法

在基层员工中选择骨干作为观察员

观察员定期选择地点,对作业人员行为进行观察

对于安全行为予以鼓励,对不安全行为提出纠正

将观察到的结果,记录在

《

行为安全观察卡

》

上

安全管理人员对观察卡进行统计并分析

2

、行为安全观察

行为安全观察

行为安全观察

工具

行为安全观察的工具是

《

行为安全观察卡

》

:

正面:企业特有风险观察项。

背面:观察报告,将观察结果简单记录。

2

、行为安全观察

行为安全观察

选择培养

观察员

现场进行观察沟通

安全与不安全行为

纠正不安全行为

鼓励安全行为

记录

观察卡

行为安全观察过程

观察卡

统计分析

发现事故隐患

采取

措施

持续改进

消除现场隐患

消除系统隐患

2

、行为安全观察

行为安全观察

员工

通过在工作现场对人的

安全行为

和

不安全行为

的观察与沟通来尽可能减少事故和伤害

。

行为安全观察目标

制止

不安全

行为

观察其他员工的作业活动

鼓励安全工作

行为

改变

员工的认识与

行为

2

、行为安全观察

行为安全观察

行为安全观察

内容

企业由于生产特征不同,不安全行为表现方式也不同,但观察内容可分为以下类型:

个人防护类不安全行为

设备管控类不安全行为

工具应用类不安全行为

危险物品类不安全行为

安全设施类不安全行为

2

、行为安全观察

行为安全观察

行为安全观察

内容

个人防护类:

观察

对员工个人防护用品使用情况进行观察

2

、行为安全观察

行为安全观察

行为安全观察

内容

作业

过程:

观察沟通

通过观察及沟通了解员工安全作业技能

2

、行为安全观察

行为安全观察

行为安全观察

内容

设备操作:

观察沟通

通过观察及沟通了解员工操作设备行为

2

、行为安全观察

行为安全观察

行为安全观察方法

可直观看到的

不能直观看到

正在或即将进行的危险作业

有可能引起事故的动作

个人防护用品不齐全

作业工具不安全

作业环境不安全

从员工行为看从事该项工作的熟练度

通过交谈了解员工的安全知识

通过现场状况分析员工行为安全性

通过工具使用判断安全性(防爆、绝缘)

从作业程序(工艺)判断安全性

2

、行为安全观察

行为安全观察

确定观察地点

进行观察准备

进入观察现场

观察与沟通

鼓励安全行为

纠正不安全行为

填写观察卡

通过对作业现场人员的观察,发现安全行为与不安全行为,鼓励安全行为,纠正不安全行为,并将观察结果填写在观察卡。

2

、行为安全观察

行为安全观察

行为安全观察对现场作业人员的影响

行为安全观察

对不安全行为持续干扰

随意

感知

重视

改变

习惯

通过持续的正强化与负强化,影响员工思维意识,形成规范行为

2

、行为安全观察

行为安全观察

行为安全观察对安全管理的作用

定期对

《

行为安全观察卡

》

的记录数据进行分析,可以发现不安全行为的分布情况,通过分析原因,采取措施,实现持续改进。

观察

记录

分析

2

、行为安全观察

行为安全观察

行为安全观察对安全管理的作用

状态分析

分析原因,提出具体解决方案,从根源上减少不安全行为现象的发生

不安全行为的分布

员工

类型

作业

场所

作业

类型

什么时间

趋势

分析

2

、行为安全观察

行为安全观察

行为安全观察对安全管理的作用

2

、行为安全观察

行为安全观察

行为安全观察作用

观察沟通

统计分析

持续改进

系统

应用

填写报告

A

B

C

D

1

、降低事故发生

2

、提高员工安全意识

3

、形成企业安全文化

4

、传递管理层对安全的重视

5

、将安全管理成为常态

2

、行为安全观察

行为安全观察

某公司

引进和使用行为安全观察前后事故率对比

开始实行行为观察

降低事故率

2

、行为安全观察

行为安全观察

互相

帮助确保安全

互相监督

网状互助

关爱

他人

以企业为荣

团队

控制风险,提升安全文化

管理

承诺

恐惧/纪律

规定/程序

监督监控,

重点和目标

共同价值

培训

个人知识,

承诺和标准

内在愿望

个人价值

关注自我

形成

习惯

依赖的

独立的

被动的

安全依靠自然本能

顺从结果

责任转移给安全经理

缺少管理介入

自然本能

监管

自我管理

互助的

2

、行为安全观察

行为安全观察

行为安全观察活动后前后对比

提高现场安全标准

结 语

安全

,

来源于每一位员工规范的行为!

2021/2/16

65

一岗双责责任

清单编制培训

谢谢