- 1.06 MB

- 2021-05-10 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

五原则表

(解析报告)培训

内容提要

1

、定义及目的

2

、说明及案例

3

、目前存在的问题点

5

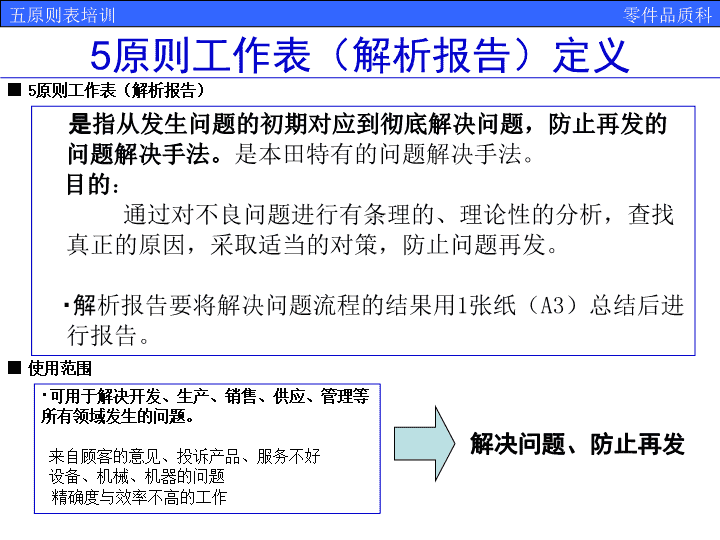

原则工作表(解析报告)定义

是

指从发生问题的

初期对应

到

彻底解决问题

,

防止再发

的问题解决手法。

是本田特有的问题解决手法。

目的

:

通过对不良问题进行有条理的、理论性的分析,查找真正的原因,采取适当的对策,防止问题再发。

・

解

析报告要将解决问题流程的结果用

1

张纸(

A3

)总结后进行报告。

■

5

原则工作表(解

析报告)

・

可用于解决开发、生产、销售、供应、管理等所有领域发生的问题。

来自顾客的意见、投诉产品、服务不好

设备、机械、机器的问题

精确度与效率不高的工作

■

使用范围

解决问题、防止再发

重要度的决定及处置判断

重要度、麻烦度、重要保安部品判断

重要度

麻烦度

重要保安部品

A

不良时判断为危害人身安全的重大危害

操纵、行走、制动

火灾、感电、公害、安全不能保护

A

已进行整车的检测、修理

HS

不良时,重要机能丧失,可能引发重大事故

B

除

A

外,产品机能和商品性受到损害

B

已进行零件的检测、修理

HA

不良时,重要机能丧失,可能引发重大事故,但可预知并进行安全处置

C

不属于

A

或

B

C

已对供应商进行了警告

HB

不良时,重要机能丧失,不引发重大事故

不良对策要求的发行

对策要求不良

(PIR) (problem improvement request)

信息联络不良

解析报告(

5

原则表)适用范围

“

重要度

A”

的问题

“重要度

B

或

C”

的问题,但发生频率较高

基本上以

PIR

发行的项目为全部对象

展开解析报告的

5

个步骤

原因

分析

(

WHY

、

WHY

分析)

步骤

2

3

5

4

1

内 容

(

填写查明

原因

的过程

)

3

、合适的

対策(対策内容・

效果顺序

・PPA

)

2

、查

明原因(

发生

的原因

・

重现测试

)

1-A发生状况(现象・

所述

内容・发生件数・

处理

内容)

4

、対策

效果

(

效果

实绩)

5

、向

源

头反馈

(

向体制

机构

反映内容)

1-

B

把握事实

(

零件确认结果・要因分析・生产件的品质状况)

1

3

4

5

2

1-A、发生状况(现象・

所述

内容・发生件数・

处理

内容

)

1.

问题

类型

(

产品

/

服务的投诉

等)

2.

发生

场所

(市

场、

公司内部

)

3.

问题

发生

时的现象以及所述

内容

4.

发生

年月日

5.

发生

件数

6.

问题

和紧急处理

内容

1-

B

、把握事实

(

零件确认结果・要因分析・生产件的品质状况)

1.

问题

数量

2.

重现

测试

等的結果

3.

问题

发生

的原

因分析

・用FMEA分析特性原因图

・原因

和事实

的验证

、QC手法(7

种工具

)

4.

现在

的対応

状况(

緊急処置後的)

5.

发生対象

范围

(发生率和台数)

及其根据

1

、老七种工具

调查表 分层法 排列图 因果图 直方图 控制图 散布图

2

、新七种工具

亲和图 树图 关联图 矩阵图 箭条图

PDPC

法(过程决策程序图法) 矩阵数据分析法

QC

小组活动的具体程序

2

、正确、恰当的应用统计方法

原因分析常用统计工具:因果图 系统图 关联图

三种图示方法的运用

原因分析常用统计工具:因果图 系统图 关联图

方法名称

适 用 场 合

原因之间的关系

展 开 层 次

因果图

/

鱼骨图

针对单一问题

进行原因分析

一般不超过四层

超过用系统图

系统图

/

树图

针对单一个问题

的原因进行分析

原因之间没

有交叉关系

没有限制

关联图

/

关系图

针对单一或多个问题的原因进行分析

原因之间有

交叉关系

没有限制

原因之间没

有交叉关系

1-

B

、把握事实

问题点的概要 (测定结果)

从工序流程分析

要因和事实的分析

发生范围,批次追溯

1.

对于

发生要因、流出要因的原因分析

・根据特性要因图、FMEA、KT手法调查原因

・特别是由于制造引起的

问题,应从硬件

上 (设备、治具、工具、检具等)查明原因

2、对于原因引起的问题现象的再现性

(再现试验,现场・

现物

・

现实

・

原理

・

原则检证)

原因

分析

(

WHY

、

WHY

分析)

问题的特性

步骤

2

3

5

4

1

内 容

(

填写查明

原因

的过程

)

真

正

原因

2

、查

明原因(

发生

的原因

・

重现测试

)

明确与工序调查、再现试验、发生原理相联系的因果关系,发生原因及流出原因不是现象原因,而是要追溯到根本的原因。

记录查明原因的过程。 (发生要因、流出要因)

原因

分析

成为

特性要因图

问题

的特性

步骤

2

3

5

4

1

内 容

(

填写查明

原因

的过程

)

大枝(大骨)

中枝(中骨)

小枝

(真

正

原因

)

小枝(小骨)

2

、查

明原因(

发生

的原因

・

重现测试

)

3

、合适的

対策(対策内容・

预测效果

・PPA

)

对策内容

・

发生和流出原因分别填写

・ 即使是人为引起的原因,

仍应在硬件上作对策

2. 对策年月日、对策对象零件、

机种、车身号

3. 临时对策与永久对策的效果

预测

・根据再现试验、品质检查

数据预测效果

・

如果是暂定对策,明确过

渡到永久对策的期限

4.

填写对已出货产品的对策及

库存零件是否需要处理。

5. 对策的PPA

4

、对

策

效果

(

效果

实绩)

1. 工序、市场的对策效果确认结果和确认时间

(・效果是由品质数据、数量等在对策前后的变化而取得的)

5

、向

源

头反馈

(

向体制

机构

反映内容)

1.向持续维持硬件对策项目的相关部门反馈

(基准、标准等)

2.将问题反馈到其它部门(横向展开)

(规程、基准、技术积累等)

三、目前存在的问题点

发生状况

不良的批组号容易遗漏

事实把握

不明确此次不良的涉及范围

不进行不良品的分析,履历等把握

不进行现过程,现品的把握

不知道工程概要(系统图)和要因分析的目的(如果结合鱼骨图进行,目的会更清晰)

要因的把握不足(没有认真论证)

原因究明,

WHYWHY

分析

不注意因果和并列关系

发生和流出原因混合

分析不太够,太笼统致使无法知道真正的原因

没有必要的中间过渡显示太多

再现试验设定不合理

适当的对策

采用的对策与分析的原因不相符

对策效果

源流反馈

看不出如何反馈到体制或组织

源流反馈方面不太充分,考虑不足