- 964.00 KB

- 2021-05-10 发布

- 1、本文档由用户上传,淘文库整理发布,可阅读全部内容。

- 2、本文档内容版权归属内容提供方,所产生的收益全部归内容提供方所有。如果您对本文有版权争议,请立即联系网站客服。

- 3、本文档由用户上传,本站不保证质量和数量令人满意,可能有诸多瑕疵,付费之前,请仔细阅读内容确认后进行付费下载。

- 网站客服QQ:403074932

Page

1

of 110

8D

:

8 DISCIPLINES

8D: 8 Discplines

of Problem Solving

解決問題的

8

個步驟

8D

是解決問題一種工具,通常是客戶所抱怨的問題要求公司分析,並提出永久解決及改善的方法

比改善行動報告

(Corrective Action Report)

更加地嚴謹

8D

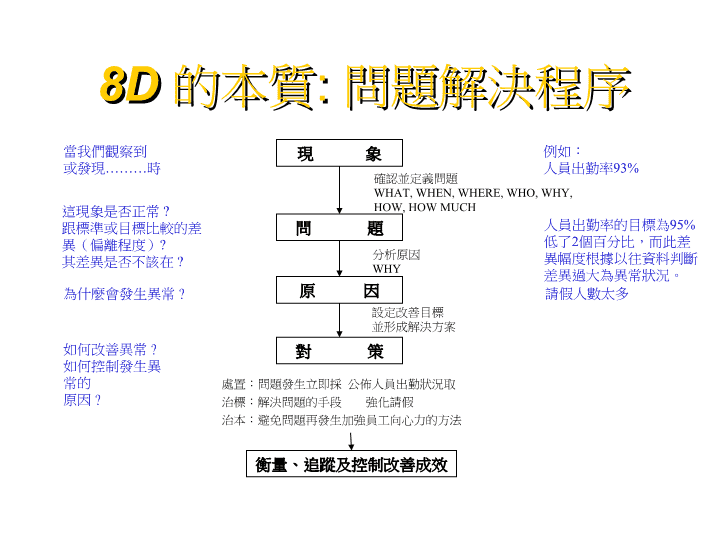

的本質

:

問題解決程序

對 策

衡量、追蹤及控制改善成效

例如:

人員出勤率

93%

現 象

問 題

原 因

當我們觀察到

或發現

………

時

確認並定義問題

WHAT, WHEN, WHERE, WHO, WHY, HOW, HOW MUCH

這現象是否正常

跟標準或目標比較的差

異(偏離程度)

其差異是否不該在

人員出勤率的目標為

95%

低了

2

個百分比,而此差異幅度根據以往資料判斷差異過大為異常狀況。

請假人數太多

為什麼會發生異常

?

設定改善目標

並形成解決方案

如何改善異常

?

如何控制發生異常的

原因

?

處置:問題發生立即採 公佈人員出勤狀況取的措施

分析原因

WHY

治標:解決問題的手段 強化請假管制

治本:避免問題再發生加強員工向心力的方法

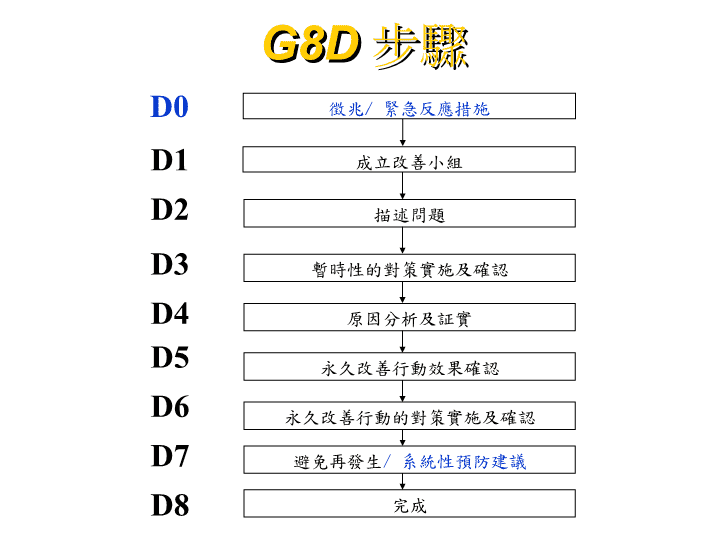

G8D

步驟

成立改善小組

暫時性的對策實施及確認

描述問題

D1

D2

D3

原因分析及証實

D4

D5

永久改善行動效果確認

D6

永久改善行動的對策實施及確認

D7

避免再發生

/

系統性預防建議

D8

完成

徵兆

/

緊急反應措施

D0

G8D Additional Portions

成立改善小組

暫時性的對策實施及確認

描述問題

D1

D2

D3

原因分析及証實

D4

D5

永久改善行動效果確認

D6

永久改善行動的對策實施及確認

D7

避免再發生

/

系統性預防建議

D8

完成

徵兆

/

緊急反應措施

D0

% Effective

% Contribution

% Effective

Validation

% Effective

Page

5

of 110

掌握“問題”之要領

1)

什麼是“問題”

?

問題是

實際與理想之間的差距

(

Gap

).

2)

什麼是問題的型態

?

1.

異常性問題

(

s

太大

)

2.

結構性問題

(Xbar

太低

)

3)

如何發掘問題

?

把問題視作一座冰山

(

使用工具

: 5 Why,

親和圖法

,

關連圖法

..)

先提昇製程水準

(

X

bar

)

還是降低異常

(

s

)

Page

7

of 110

變異很小

,

但卻不準確

Page

8

of 110

準確

,

但變異卻很大

0

10

20

30

40

50

60

Cpk=0.816

Cpk=0.852

-6

4

14

24

34

44

54

64

74

Cpk=0.852

-6

4

14

24

34

44

54

64

74

Cpk=1.694

-5

5

15

25

35

45

55

65

把問題想像成一座冰山

現在

看得到的

,

可感覺

,

可測量

問題

緊急處理

一次因

(

近因

)

治標對策

(

暫時

)

n

次因

(

遠因

)

治本對策

(

永久

)

真因

真因

真因

真因

真因

why

why

why

why

why

過去

現象

Page

12

of 110

5 Why 1H

工具

豐田生產方式

: “

反覆提出五次為什麼”

垂直式思考

,

針對問題一層又一層地深入

通常第一個答案不會是真正的答案

5 Why

可以找出真正的原因

找原因用

5Why+

想方法用

1How

簡單的案子可能

4W,3W

或

2W

即找出

root cause,

但複雜的或許要

5 Why, 6 Why, 7 Why

…

最後要加

1H,How to fix it.

5 Why

範例

:

為何停機

問

1:

為什麼機器停了

?

答

1:

因為機器超載

,

保險絲燒斷了

5 Why

範例

:

為何停機

問

1:

為什麼機器停了

?

問

2:

為什麼機器會超載

?

答

1:

因為機器超載

,

保險絲燒斷了

答

2:

因為軸承的潤滑不足

5 Why

範例

:

為何停機

問

1:

為什麼機器停了

?

問

2:

為什麼機器會超載

?

問

3:

為什麼軸承會潤滑不足

?

答

1:

因為機器超載

,

保險絲燒斷了

答

2:

因為軸承的潤滑不足

答

3:

因為潤滑幫浦失靈了

5 Why

範例

:

為何停機

問

1:

為什麼機器停了

?

問

2:

為什麼機器會超載

?

問

3:

為什麼軸承會潤滑不足

?

問

4:

為什麼潤滑幫浦會失靈

?

答

1:

因為機器超載

,

保險絲燒斷了

答

2:

因為軸承的潤滑不足

答

3:

因為潤滑幫浦失靈了

答

4:

因為幫浦的輪軸耗損了

5 Why

範例

:

為何停機

問

1:

為什麼機器停了

?

問

2:

為什麼機器會超載

?

問

3:

為什麼軸承會潤滑不足

?

問

4:

為什麼潤滑幫浦會失靈

?

問

5:

為什麼潤滑幫浦的輪軸會耗損

?

答

1:

因為機器超載

,

保險絲燒斷了

答

2:

因為軸承的潤滑不足

答

3:

因為潤滑幫浦失靈了

答

4:

因為幫浦的輪軸耗損了

答

5:

因為雜質跑到裡面去了

Page

18

of 110

5 Why

的分佈層次

現在

看得到的

,

可感覺

,

可測量

問題

緊急處理

一次因

(

近因

)

治標對策

(

暫時

)

n

次因

(

遠因

)

治本對策

(

永久

)

真因

真因

真因

真因

真因

why

why

why

why

why

過去

現象

改善行動

防呆設計

為什麼機器停了

?

為什麼機器會超載

?

為什麼軸承會潤滑不足

?

為什麼潤滑幫浦會失靈

?

為什麼潤滑幫浦的

輪軸會耗損

?

5 Why

&

關連圖

ON HOLD

LOT

太多

工程師未

作處置

Hold Yield

太高不合理

客戶

Release

good Hold reject

待客戶

新程式

客戶一直

未回覆

客戶要求作

工程分析

工程師太忙

沒時間處理

PC/MFG

滿載

排不上線測試

工程師待

客戶指示

產品待重測

L/B,P/C,Tester

Hander

問題

工程師出差

受訓或請假

工程師不知

有

Hold Lot

工程師忘記

有

Hold Lot

工程師未

被通知

系統通知到

別的工程師

平面度不佳關聯圖解析

平面度

良率不佳

人員疏失

設備問題

方法缺失

BUY OFF

檢

查動作不確實

職前訓練

不足

疏忽

規格認識

不夠

Loading

過多

加班

精神不佳

模具異常

產品定位

不良

機台操作

不熟悉

材料問題

TRAY

設計不良

QA

未執行

分散抽樣

打帶動作

不確實

工作

不專心

熬夜

磨損

Rework產品

未確實

check

PDCA

的介紹

Page

22

of 110

QUALITY CONSCIOUSNESS

.The PDCA cycle is a series of activities pursued for improvement

ACTION

PLAN

CHECK

DO

何謂管理

?

Page

23

of 110

P-D-C-A

企劃

Plan

-

實行

Do

-

檢核

Check

-

行動

Action

是課題達成型

QC

改善歷程

是一種對新的作業標準不斷挑戰

,

修正

,

並以更新的標準替代的過程

運用

PDCA

改善前

,

應以

SDCA

來做標準化

四個步驟是一體的

,

連續的

.

由相同人或單位所負責

,

否則常會導致無法銜接

改善行動要有“有效性”驗証

Page

24

of 110

7.

效果維持

8.

反省及今後計劃

6.

效果確認

3.

方策擬定

2.

課題明確化與目標設定

1.

主題選定

4.

最適策追究

5.

最適策實施

P

管理人員

D

作業人員

A

管理人員

C

檢驗人員

PDCA

循環輪

Page

25

of 110

C-A-P-D-C-A

檢視現狀

-

再對策

-

企劃

-

實行

-

檢核

-

行動

是問題解決型

QC

改善歷程

注重在已發生問題的處理

在

PDCA

循環注重在

Do,

故

Do

的內部尚有小型的

PDCA

循環

,

直到問題改善為止

小規模的改進

,

非大刀闊斧的改革

Page

26

of 110

3.

要因解析

2.

現況的把握

1.

主題選定

6.

效果確認

5.

對策實施

4.

對策擬定

8

.

反省及今後計劃

7.

效果維持

P

Plan

D

A

Action

C

Check

CA-PDCA

循環輪

A

C

P

D

Page

27

of 110

S-D-C-A

標準化

Standardization

-

實行

-

檢核

-

行動

所有製程在開始運作時都會不穩定

,

在這個階段

,

穩定製程使產量固定是很重要的

待標準建立了並且穩定了

, PDCA

則是用來改變製程提昇水準

.

但是一旦製程一改變

,

又會馬上變得不穩定

,

需要以

SDCA

加以穩定化

Page

28

of 110

A

C

P

D

A

C

P

D

A

C

S

D

A

C

S

D

屬於兵力的維持

(

將製程穩定化

)

屬於兵力的提昇

(

提昇製程的能力

)

PDCA

與

SDCA

Page

29

of 110

A

C

P

D

A

C

S

D

PDCA

,

CA-PDCA

與

SDCA

列出問題點

GAP

Analysis

A

C

P

D

(-)

(+)

Page

30

of 110

1.

主題選定

PDCA

活動計劃的製作

CA-PDCA

活動計劃的製作

2.

現況把握

2.

課題明確化

3.

方策擬定

3.

要因分析

6.

效果確認

5.

最適策實施

4.

最適策追究

7.

效果維持

5.

對策實施

4.

對策擬定

8.

反省及今後計劃

適用

何種

QC STORY

的判定

PDCA

與

CA-PDCA

實施步驟

Page

31

of 110

1.

主題選定

PDCA

活動計劃的製作

CA-PDCA

活動計劃的製作

2.

現況把握

2.

課題明確化

3.

方策擬定

3.

要因分析

6.

效果確認

5.

最適策實施

4.

最適策追究

7.

效果維持

5.

對策實施

4.

對策擬定

8.

反省及今後計劃

適用

何種

QC STORY

的判定

PDCA

與

CA-PDCA

實施步驟

最適策

.

由

Plan

開始即多角度去尋求解決問題的對策

,

與

CA-PDCA

的邊尋找對策處理問題有所不同

Page

32

of 110

解決問題的

QC Story

種類

1.

課題達成型

QC Story:

著重

PDCA

2.

問題解決型

QC Story:

著重

CA-PDCA

3.8D

及異常一覽表

:

著重在於預防再發

Page

33

of 110

改善範例

目標

=100

元

-20

元

-10

元

Page

34

of 110

兩種不同類型的良率損失

異常良率損失

Excursions

:

良率損失的獨立跳昇,由突然且嚴重的良率損失所引起,影響範圍導致特別低良率的有限批數

水準不足良率損失

Chronics

:

良率水準不足。發生眾多批數,其良率相對低於水準內的良率。

不良率的

p-Chart

趨勢圖

Sigma Rule

異常的定義

99.73%

0.27%/2=

0.135%

0.27%/2=

0.135%

Page

38

of 110

Excursions

對整體良率的影響

未去除

Excursions

的良率

%

移除

Excursions

的良率

%

相差多少

ppm

LQFP 14x20

99.8903

QFP 28x28

99.8363

99.8971

68

99.8393

30

Excursions

的偵測

公司並非以

SPC

偵測出

Excursions,

請問公司以何機制得知

Excursions.

Page

40

of 110

如何管理異常良率

有效管理異常可以

將干擾降低

提昇

Xbar

水準 (幫助不大, 因為屬於少數

)

暫時管制措施是重要的

第一件事就是將產品 “

Hold”

再來才是解決問題

,

預防問題的再發

異常管理

三現

:

現時

,

現地

,

現物

以

Problem 7 Steps

來解決及預防問題

SDCA

Page

41

of 110

D0

: Symptom(s)

Symptom(s)

徵兆

將客戶端所發生抱怨的徵兆加以定性及定量化

針對此徵兆決定是否使用

G8D

及

G8D

應該處理及預防的範疇

用以確認

Symptom(s)

的工具圖表

Trend Charts/ Pareto

Page

42

of 110

D0

: Emergency Response Action

Emergency Response Action (ERA)

緊急反應措施

為何要有

D0 Symptoms?

指客戶端的產品的緊急處理方式

,

除了重大異常以外

,

通常都是

N/A

產品緊急處理方式通常是

Hold

或退回製造廠處理

Page

43

of 110

D0

與

D3

的比較

成 品 半 成 品

Compaq VIA ASEK

問題描述

: D0:

徵兆

(

產品不良現象

) D2:

問題描述

緊急對策

: D0:

緊急反應措施

D3:

暫時管制措施

Page

44

of 110

D1

: ESTABLISH THE TEAM (

成立小組

)

1.

讓客戶認為我們非常地重視他們所反應的問題

2.

強制組合不同部門的相關人員以有效解決客戶所反應的問題

3.G8D

要求要有成員的職稱及聯絡分機

4.

所有成員共同承擔責任及後果

,

但不要單兵作業

,

也不要寫

Paperwork

Page

45

of 110

成員包括

:

●

最高指導員

(CHAMPION)

一般為主管階層

,

對小組的進度有 監督

,

支援及決策決定權力

.

●

指導員

(LEADER)-

負責協調

,

活動進行的引導

,

彙整小組的意見及決策並呈報

,

儘量不要深入某部份細節

,

以免迷失方向

.

●

一般成員

(MEMBERS)-

各部門相關人員

,

對被指定的工作有義務提出相關的結果及提供意見

,(

例

:P.E, Q.A, M.E, MFG

…

等相關人員

)

小組人數以

4-10

人為佳

.

Page

46

of 110

Define a Problem

處理問題最重要的

?

不是馬上處理問題

而是認清楚問題本身是不是問題

?

看清楚問題的本質是什麼

? (

異常與結構

)

分清楚什麼是現象

?

什麼是真因

? (

冰山

)

這兩者之間有何差別

?

Page

47

of 110

認清是

結構

問題或者是

異常

結構

抱怨正方形的房屋為何不是圓的

三班作業都會發生的問題

異常

在不良水平突然跳躍起來的那一點

只有某一班會發生

,

某一人有問題

因為兩者解決問題的手法不一樣

?

Page

48

of 110

D2

:DESCRIBE THE PROBLEM

G8D

要求要有

Problem Statement.

以真實

,

可計算的數據詳細描述問題

.

WHAT(

事

,

物

):

發生問題的事及物

.

WHERE(

地

):

事物發生的地點

(

第一次發生

,

其他發生地點

,

持續發生的地點

).

事物本身發生問題的區域

(

裏面

,

外面

,

上面或下面

…

)

Page

49

of 110

WHEN(

時

):

第一次發生及隨後再出現的時間

.

WHO(

誰

):

發現部門或人員

How Big/ How Much:

問題發生的影響程度

.

例

:

尺寸

,

數目

, MAGNITUDE

比例

,

趨勢

, YIELD LOSS

…

Page

50

of 110

D3

,

D5

,

D7

對應到

真因層次

現在

看得到的

,

可感覺

,

可測量

問題

緊急處理

一次因

(

近因

)

治標對策

(

暫時

)

n

次因

(

遠因

)

治本對策

(

永久

)

真因

真因

真因

真因

真因

why

why

why

why

why

過去

現象

D3

D5

D7

改善行動

防呆設計

D6 ?

Page

51

of 110

D3

:Develop Containment Action (暫時改善措施

)

以

P-D-C-A

循環的方法暫時

,

避免問題再發生

,

直到永久改善行動完成為止就可以功成身退

.

5W2H(WHY,WHAT,WHO,WHERE

,WHEN,HOW,HOW MANY)

的方法才能落實執行

G8D:

執行過程中要確認

ICA

的效果

(

例如

PPM

顯著降低

,CPK, YIELD

顯著提升

)

Page

52

of 110

為何要有

D3

?

客戶的產品在公司是

24

小時不分例假日連續生產的

不能提供暫時管制措施

,

就得將產品

Hold

住或停止生產

D3 必需在連續24小時內提供給客戶 (含例假日)

常使用加大樣本抽樣

,

增加自主檢查條數

,

當站或檢驗站

100%

全檢

Page

53

of 110

D4

: Define and Verify the Root Cause

(原因分析及證實

)

G8D

要求要去除干擾因素後

,

驗証原因是否會造成相同結果

以魚骨圖為架構

,

用腦力激盪的方式找出可能的原因

(POTENTIAL ROOT CAUSES)

以

5WHY

深入追蹤直到分析出真正原因

(ROOT CAUSE)

儘可能以實際模擬的方式

+

數據圖表驗證真正的原因

.

Page

54

of 110

魚骨圖

問題的

果

MATERIAL(因 1)

因

2

ENVIRON-

MENT(因

1)

因

2

MAN(因 1)

MACHINE(因 1)

METHOD(因 1)

因

2

因

2

因

2

因

2

因

3

因

3

因

3

因

4

5Why +

關連圖

ON HOLD

LOT

太多

工程師未

作處置

Hold Yield

太高不合理

客戶

Release

good Hold reject

待客戶

新程式

客戶一直

未回覆

客戶要求作

工程分析

工程師太忙

沒時間處理

PC/MFG

滿載

排不上線測試

工程師待

客戶指示

產品待重測

L/B,P/C,Tester

Hander

問題

工程師出差

受訓或請假

工程師不知

有

Hold Lot

工程師忘記

有

Hold Lot

工程師未

被通知

系統通知到

別的工程師

層別法

,

例

:

降低異常工時

要看變異

,

好好從層別開始

(

問題解決效率化

)

品質

待料

整修

Document

Document

早班

中班

Category

Effect

Category

品質

待料

以統計手法解析之

Page

58

of 110

品質問題偵測流程

現象

期望

v.s

結果

差距

作業指示書

問題成立

指示書合宜

?

指示書清晰

?

OP

訓練合格

環境干擾

?

OP提出改善措施

主管關懷

[

主管巡視

]

建立標準作業程序

(SOP)

及作業指示書

(OI)

修訂

修訂

施行訓練及合格認證

排除

NO

NO

NO

NO

NO

YES

YES

YES

YES

YES

YES

YES

屬性分析

比較應有狀態與現有狀

應有狀態

:

規格

現有狀態

:

問題點

比較結果有顯著差距

檢討有無規範作業文件

檢討作業指示內容規範是否合宜

?

應否

UPDATE?

作業指示內各布驟 參數的規範

是否詳細清楚

?

依作業指示對

OP

施予訓練並

通過合格認證

進一步評估其他環境因素

[

溫溼度

,

清潔度

,

噪音

,ESD……

等]週遭雜亂

作業人員提出改善行動

Page

59

of 110

問題發現與確認

問題發現與確認

經驗的參考檢討

層別的思想

[

人

,

工

,

料

,

機

,T

等

]

數據彙總

數據收集

Check list

設計

品質問題分析思考流程

推移管理圖

分析

直方圖

分析

柏拉圖

分析

問題點的掌握

澄清問題

特性要因分析

散佈圖

分析

真因確認

[

證明因果

]

95% Only one

root cause

確認問題點

物理現象

成立條件

[

中間果

]

要因

實際狀況

應有狀態水準

差異分析

研擬對策

短期驗證

檢討與修訂

長期追蹤

[

效果確認

]

標準化

Page

60

of 110

清晰

使用

SPC

者是否全然瞭解

?

輔以圖片為佳

.

合宜

REQUIREMENT與客戶要求或

INTERNTIONAL STANDARD

比應做的重要動作

/

檢查是否規定在

SPEC

做完重要動作之記錄

.

記錄之保存與應用上級

VERIFICATION.

Page

61

of 110

D5

:Choose and Verify Permanent Corrective Action

永久改善行動的對策擬定及確認

對策擬定的步驟有

:

1.

說明思考解決的問題

.

2.

決定思考完成的時間

:

決定一期間完成

.

3.

提出改善的構想

:

應用

5W2H

的方法

(WHEN, WHAT, WHY, WHO, WHERE, HOW,HOW MUCH)

Page

62

of 110

4.

整理改善對策方案

,

詳細考慮各方案優缺點

,

再予過慮

,

評價

,

建立共識以決定最佳方案

.

5.

以上對策方案

,

直呈請主管核定後據以實施

.

Page

63

of 110

D6

: Implement and Validate Permanent Corrective Action

永久改善行動的對策實施與效果確認

**

請勿以此步確認 D3 的有效性

具體實施方案完成後

,

即須按決定的方案去實施每項改善案

,

並儘量以分工合作的方式在限制的期限內完成

.

Page

64

of 110

在每一項的對策展開中

,

還是要依

P-D-C-A

的旋轉

,

須收集數據隨時掌握實施動態

,

確認每一對策的效果

,

假如效果不佳時

,

亦可修定對策

,

再重新執行

.

將之標準化

,

並納入

FMEA.

Page

65

of 110

效果確認需比較改善前後

方法有

:

1.

推移圖

2.

柏拉圖

3.

管制圖

4.

雷達圖

以統計方法驗証效果的顯著與不顯著

以統計手法驗証之

Page

67

of 110

過程較簡易

.

EG.1.SHOTDOWN.

2.

暫時加強檢驗水準

..

P

(D6) A

C

(D6)

D (D6)

過程較複雜

. (

模擬

+

中長期追蹤確認

)

例

::

規範

SOP .

P

(D3) A

C

(D3)

D (D3)

D3

和

D6

的

PDCA

的差異

Page

68

of 110

D7

: Prevent Actions

(

避免再發生

)

指文件更新

,

要有以下兩種文件

1.

實際作業規範

.

程序及製程來避免此問題及其他相關問再發生

,

2.

並將之納入品質作業作業系統及推 廣

,

如

: FMEA

或

General Rule

文件

Page

69

of 110

D7

: Systematic Prevent Recommendations

修正管理系統

針對現有的作業或系統做修正

另尋解決對策所替換的系統

Page

71

of 110

8D

如何納入知識管理體系

8D

FMEA

Positrol

Plan

OCAP

TCM Form

Process

Control

TECN:

Containment

Action

ECN:

Permanent

Action

D3

D7

D6

Part Function

Process Function

Potential

Failure Mode

Severity

Potential

Effect(s) of Failure

Classif.

Occurrence

Potential

Cause(s)/Mechanism(s)

of Failure

Current

process Controls

Detection

1

2

3

4

5

6

7

8

9

The section of the FMEA form duplicated above has several logic traps that cause teams to get confused and go off track.Follow this guide if your team is confused.

1.Design FMEA ---- Be sure to list all part functions and engineering specifications.

Process FMEA ---- Be sure to list all process functions and requirements.

2.Failure modes occur in two major ways:

•Complete failure (fails to function).

•

Partial failure (Intermittent;Overperformance;Degrades

over time faster than specified.)

3. Effects are all the downstream consequences of the failure mode.

4. Severity measures the seriousness of the effects.

5..Note critical or significant characteristics in the Classification column.

6. In this process,Causes create failure modes,not effects.

7.Occurrence is the measure of the cause.

8. Current Design/Process Controls are directed at causes and failure modes.

9. Detection is directed at causes and failure modes.

FMEA Logical Traps

Page

73

of 110

Q.C.C

v.s

8D

D2:

問題描述

(PROBLEM DESCRIPTION)

D4:

要因分析及確認

(DEFINE AND VERIFY ROOT CAUSE)

D5:

永久改善行動的擬定

(CHOOSE AND VERIFY PERMANENT CORRECTIVE ACTION)

D1:

成立小組

(USE TEAM APPROACH)

D3:

暫時性防堵對策

(DEVELOP INTERIM CONTAINMENT ACTIONS)

6.

目標設定

9.

對策實施

10.

效果確認

11.

標準化

12.

工作檢討

D7:

避免再發生

(PREVENT RECURRENCE)

D8:

完成

(RECOGNIZE TEAM & INDIVUAL CONTRIBUTION)

1.

圈的組成

2.

主題選定

3.

活動計劃

5.

現狀把握

4.

工作分配

8.

對策擬定

7.

要因分析

D6:

永久改善行動的實施及確認

(IMPLEMENT & VALIDATE PERMANENT

CORRECTIVE ACTION)

公司解決問題工具的共同語言

Problem

Solving

Problem

Prevention

IEE

統計

工具箱

,QC7,

新

QC7

手法

Key Notes

Study and

Control

SPC

Tools

Control

Plan

FMEA

CI

APQP

QFD

Business

Plan

Goal

8-D

RADS

FTA

知識管理

資訊系統

平台

Page

75

of 110

原文全名

1/2

8-D: Eight-Disciplines of Problem Solving

FMEA: Failure Modes& Effects Analysis

APQP : Adrvance

Product Quality Planning

DOE : Design of Experiments

EI&PM : Employee Involvement & Participative Management

Page

76

of 110

原文全名

2/2

FTA : Fault Tree Analysis

CI : Continuous Improvement

QC : Quality Circles

QFD : Quality Function Deployment

SPC : Statistical Process Control

找出問題點

現狀的把握及目標的設定

表示原因及結果的關係

要因的解析

柏拉圖

散佈圖

直方圖

A

B

C

1

2

3

4

5

查檢圖

管制圖

特性要因圖

QC7

手法的應用

D

E

*

*

*

*

*

要因的解析

層別

有相關

有時間的變化

*

*

*

*

*

*

對策的檢討及實施

效果的確認

標準化

(

制定

)

效果的維持

A

B

C

D

E

A

B

C

這是期望能使用的方法

這是可以使用的方法

Plan 1

:

渾沌事項的整理及問題的設定

過去的

QC

手法

Plan 2

:

手段展開

Plan 3

:

手段以時序列的

配列實行計劃作成

親和圖法

(

感情的

)

關連圖法

(

邏輯的

)

系統圖法

(

對目的或多段目的作

系列性的手段展開

)

矩陣圖法

(

目的及手段的

關連能知道

)

PDPC

法

(

有不確定要素

,

所以在

推行過程中

,

可隨時加入

時點情報

,

並作最適計劃

)

箭圖法

(

主要是使確定事象

系列的計劃初期效率化

)

統計的方法

實驗計劃法

矩陣數據

解析法

魚骨圖

QC

七大手法

柏拉圖

查檢表

直方圖

散佈圖

管制圖

推移圖

多變量解析法

用於重大事故的預測

•

在有很多數量性數據時

,

而

數量很渾沌時作為整理用

•

可以在

Plan

或是

Do

的階段

使用

Do

新

QC7

手法在改善所佔的角色

統計手法的應用